استفاده از سیستمهای وکیوم انتقال مواد در خطوط مکملسازی | راهکارهای بهداشتی و دقیق

اهمیت سیستم انتقال در صنایع مکملسازی

صنعت مکملسازی به دلیل حساسیت بالای فرمولاسیون، تنوع مواد اولیه و رعایت استانداردهای سختگیرانه، نیازمند سیستمهای انتقال مواد پیشرفته و کاملاً کنترلشده است. سیستمهای وکیوم به عنوان بهترین راهکار در این صنعت شناخته میشوند.

⚠️ الزامات خاص انتقال مواد در مکملسازی

استانداردهای نظارتی:

-

GMP (شرایط خوب تولید)

-

FDA 21 CFR Part 111

-

ISO 22000

-

HACCP

ملاحظات فنی:

-

تماس کاملاً استیل ضدزنگ (۳۱۶L)

-

سطح polish تا Ra ≤ ۰.۶ μm

-

طراحی بدون درز (Seamless)

-

قابلیت شستشو و ضدعفونی (CIP/SIP)

🚀 مزایای سیستمهای وکیوم در مکملسازی

۱. حفظ خلوص مواد

-

جلوگیری از آلودگی میکروبی

-

محیط بسته و ایزوله

-

جلوگیری از نفوذ رطوبت

۲. دقت بالا در انتقال

-

کنترل دقیق دوزینگ

-

کاهش ضایعات مواد

-

ثبات در فرمولاسیون

۳. ایمنی و بهداشت

-

کاهش تماس انسانی

-

پیشگیری از آلرژی

-

محیط کار بهداشتی

📊 کاربردهای ویژه در مکملسازی

انتقال مواد اولیه:

-

پودرهای ویتامینی

-

مینرالها و املاح

-

پروتئینهای گیاهی

-

مواد موثره گیاهی

فرآیندهای تولید:

-

میکسینگ مواد اولیه

-

تغذیه دستگاههای کپسولکن

-

پرکن قرص و کپسول

-

بستهبندی نهایی

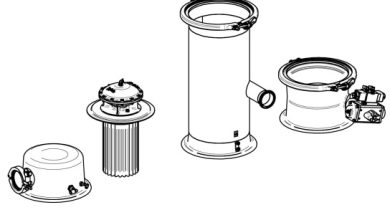

⚙️ مشخصات فنی سیستمهای پیشنهادی

طراحی سیستم:

کنترل و مانیتورینگ:

-

PLC با قابلیت مانیتورینگ

-

ثبت خودکار دادهها

-

هشدارهای آنلاین

-

کنترل پارامترهای بحرانی

✨ ویژگیهای منحصر به فرد

برای مواد حساس:

-

حفظ پایداری مواد

-

جلوگیری از اکسیداسیون

-

کنترل دما و رطوبت

انعطافپذیری:

-

تغذیه چندین ماده همزمان

-

قابلیت تغییر فرمولاسیون

-

سازگاری با خطوط موجود

🏭 Case Study: خط تولید مکملهای ورزشی

چالشهای پیشرو:

-

تنوع بالای فرمولاسیون

-

حساسیت مواد پروتئینی

-

نیاز به دقت بالا

-

رعایت استانداردهای FDA

راهکار پیادهسازی:

-

سیستم وکیوم مرکزی

-

فیدرهای Loss-in-Weight

-

سیستم کنترل یکپارچه

-

مانیتورینگ لحظهای

نتایج کسبشده:

-

کاهش ۴۰% ضایعات

-

افزایش ۳۰% راندمان

-

انطباق کامل با GMP

-

کاهش ۸۰% خطای انسانی

📋 خدمات تخصصی شرکت

طراحی و اجرا:

-

مطالعه فرآیند موجود

-

طراحی سیستم سفارشی

-

تامین تجهیزات مطابق استاندارد

-

نصب و راهاندازی

پشتیبانی:

-

Validation (IQ/OQ/PQ)

-

** training اپراتورها**

-

پشتیبانی فنی ۲۴/۷

-

تامین قطعات یدکی

💰 توجیه اقتصادی

صرفهجوییهای قابلدستیابی:

-

کاهش ۳۰% هزینه نیروی انسانی

-

کاهش ۲۵% ضایعات مواد

-

افزایش ۳۵% ظرفیت تولید

-

کاهش ۶۰% هزینههای کیفیت

بازگشت سرمایه:

-

ROI: 8-12 ماه

-

افزایش سودآوری پایدار

-

رقابتپذیری در بازار

🌟 نتیجهگیری

استفاده از سیستمهای وکیوم در خطوط مکملسازی نه تنها یک ضرورت فنی، بلکه یک الزام قانونی است. این سیستمها با تضمین کیفیت محصول و ایمنی مصرفکننده، نقش کلیدی در موفقیت واحدهای تولیدی ایفا میکنند.

شرکتهای موفق | پروژههای اجرا شده با سیستمهای وکیوم انتقال مواد

✅ شرکای تجاری و پروژههای موفق

شرکت ما مفتخر است که با برترین تولیدکنندگان صنایع غذایی و دارویی کشور همکاری نزدیک داشته و سیستمهای انتقال مواد را با موفقیت در خطوط تولید این شرکتها نصب و راهاندازی کرده است.

🏭 فهرست شرکتهای همکار

صنایع غذایی:

-

شرکت نان صنعتی بهپز

پیشرو در تولید نانهای صنعتی و فراوردههای آردی -

شرکت شکلات فرمند

تولیدکننده تخصصی شکلات و فراوردههای کاکائویی -

شرکت بستنی نعمت

از برترین تولیدکنندگان بستنی و فراوردههای لبنی -

شرکت پگاه تهران

پیشرو در صنایع لبنی و تولید پنیر -

مولتی کافی مشهد

تخصص در تولید قهوه و نوشیدنیهای فوری

📊 جزئیات پروژههای اجرا شده

۱. شرکت نان صنعتی بهپز

-

نوع سیستم: وکیوم انتقال آرد و مواد پودری

-

ظرفیت: ۳ تن در ساعت

-

مزایای achieved:

-

کاهش ۴۰٪ پرت مواد

-

بهبود یکنواختی محصول

-

محیط کار عاری از گرد و غبار

-

۲. شرکت شکلات فرمند

-

نوع سیستم: انتقال پنوماتیک پودر شکر

-

ظرفیت: ۲ تن در ساعت

-

مزایای achieved:

-

حفظ عطر و طعم مواد

-

جلوگیری از اکسیداسیون

-

افزایش راندمان تولید

-

۳. شرکت بستنی نعمت

-

نوع سیستم: وکیوم انتقال پودر شیر شکر

-

ظرفیت: ۱.۵ تن در ساعت

-

مزایای achieved:

-

رعایت استانداردهای بهداشتی

-

کاهش هزینههای نیروی انسانی

-

بهبود کیفیت محصول نهایی

-

۴. شرکت پگاه تهران

-

نوع سیستم: انتقال پنوماتیک پودرهای شیر خشک وکافی میکس

-

ظرفیت: ۲.۵ تن در ساعت

-

مزایای achieved:

-

جلوگیری از آلودگی交叉

-

افزایش سرعت تولید

-

کاهش ضایعات

-

۵. مولتی کافی مشهد

-

نوع سیستم: وکیوم انتقال پودر قهوه

-

ظرفیت: ۱ تن در ساعت

-

مزایای achieved:

-

حفظ عطر و طعم قهوه

-

جلوگیری از جذب رطوبت

-

افزایش دقت در blending

-

✨ دستاوردهای کلیدی

بهبودهای حاصل شده:

-

کاهش ۳۰-۵۰٪ هزینههای عملیاتی

-

افزایش ۲۵-۴۰٪ راندمان تولید

-

کاهش ۹۵٪ خطای انسانی

-

انطباق کامل با استانداردهای بهداشتی

رضایت مشتریان:

-

تحویل به موقع پروژهها

-

پشتیبانی فنی ۲۴/۷

-

گارانتی و خدمات پس از فروش

-

آموزش کامل اپراتورها

📞 تماس با ما

برای اطلاعات بیشتر درباره پروژههای اجرا شده و دریافت مشاوره رایگان:

تلفن: ۹۱۰۹۶۰۳۲-۰۲۱

ایمیل: info@vacuumafarin.com

وبسایت: www.vacuumafarin.com