انتقال مواد نیوماتیکی در کاشی و سرامیک: برتری تکنولوژی، کاهش گرد و غبار و افزایش کیفیت محصول

سیستمهای انتقال مواد نیوماتیکی: ستون فقرات بهرهوری و پاکیزگی در صنعت کاشی و سرامیک

💡 مقدمه: چرا روشهای سنتی دیگر کافی نیستند؟

صنعت کاشی و سرامیک به دلیل وابستگی شدید به جابجایی حجم عظیمی از مواد پودری و گرانولی حساس (از خاک رس و سیلیس گرفته تا پودر لعاب گرانقیمت)، همواره با چالشهای بزرگی در حوزه انتقال مواد روبرو بوده است. روشهای قدیمی مکانیکی مانند نوار نقالهها، اسکرو کانوایرها و الواتورها، علاوه بر اشغال فضای زیاد و نیاز به نگهداری بالا، عامل اصلی تولید گرد و غبار، آلودگی متقابل مواد و آسیب به ساختار گرانولها هستند.

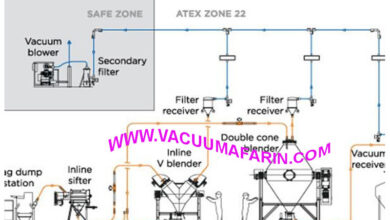

سیستمهای انتقال مواد نیوماتیکی (Pneumatic Conveying Systems)، با بهرهگیری از جریان هوای فشرده یا خلأ، یک راهحل مدرن، کارآمد و کاملاً بسته ارائه میدهند که فرآیندهای تولید را متحول کرده و استانداردهای جدیدی را برای بهرهوری بالا و کیفیت بینظیر تعریف میکنند.

⚙️ اصول کارکرد و انواع سیستمهای نیوماتیکی

انتقال نیوماتیکی بر پایه جابجایی مواد از طریق خطوط لوله بسته به وسیله انرژی هوای فشرده یا خلأ استوار است.

| نوع سیستم | مکانیزم | کاربرد اصلی در سرامیک | مزیت کلیدی |

| فشار مثبت (دمشی) | هل دادن مواد با فشار هوا از مبدأ به مقصد. | انتقال از یک سیلو به چندین نقطه مصرف. | مناسب برای فواصل طولانی و چند خروجی. |

| فشار منفی (مکشی) | مکش مواد با ایجاد خلأ در مقصد. | انتقال پودر لعاب به خطوط لعابزنی. | کنترل کامل گرد و غبار و محیط پاکیزه. |

| فاز غلیظ (Dense Phase) | انتقال با سرعت پایین و فشار بالا. | انتقال گرانول اسپری درایر و مواد ساینده. | حداقل آسیب مکانیکی و سایش کم تجهیزات. |

| فاز رقیق (Dilute Phase) | انتقال با سرعت بالا و غلظت پایین. | انتقال مواد با حجم بالا و غیرحساس. | ظرفیت بالای جابجایی در لحظه. |

📈 برتری بیچون و چرای نیوماتیک در مقابل روشهای سنتی

مزایای استفاده از سیستمهای نیوماتیکی در صنعت کاشی و سرامیک، مزیتهای رقابتی قابل توجهی در بازار ایجاد میکند:

۱. تضمین کیفیت محصول و حفظ ساختار گرانولها

- ضد آسیب: روشهای فاز غلیظ با انتقال آرام مواد، از آسیب دیدن ساختار دانهای پودر اسپری درایر جلوگیری میکنند. حفظ این ساختار برای کیفیت پرس و کاهش درصد ضایعات کلیدی است.

- ضد آلودگی: لولههای کاملاً بسته از تماس مواد با محیط خارجی، رطوبت و آلودگیهای متقابل جلوگیری کرده و کیفیت پودرهای حساس لعاب و رنگدانهها را حفظ میکنند. (این مزیت در مقایسه با تسمه نقالههای روباز حیاتی است).

۲. خلق محیط کار پاکیزه (حذف گرد و غبار)

- بهداشت و ایمنی: سیستمهای نیوماتیکی به دلیل مسیر بسته انتقال، پراکندگی گرد و غبار (از جمله پودرهای سیلیکا و لعاب) را به صفر میرسانند. این امر نه تنها محیط کار را مطابق با استانداردهای Clean Room ارتقا میدهد، بلکه خطرات تنفسی برای کارکنان را به شدت کاهش میدهد.

۳. بهینهسازی فضا و کاهش هزینههای عملیاتی

- انعطافپذیری مسیر: لولههای انتقال نیوماتیک با قطر کم، به راحتی میتوانند به صورت افقی، عمودی یا در اطراف موانع نصب شوند، که منجر به استفاده بهینه از فضای عمودی کارخانه میشود؛ در حالی که سیستمهای مکانیکی نیازمند مسیرهای مستقیم و سازههای بزرگ هستند.

- نگهداری پایین: این سیستمها قطعات متحرک مکانیکی کمتری دارند و سایش در آنها کمتر است (به ویژه در فاز غلیظ)، که به کاهش هزینههای نگهداری و زمانهای توقف تولید منجر میشود.

۴. کنترل دقیق دوز و اتوماسیون کامل

- سیستمهای نیوماتیکی به آسانی با سیستمهای کنترل PLC و اتوماسیون یکپارچه میشوند. این اتوماسیون امکان کنترل دقیق و لحظهای جریان مواد را فراهم میکند که در بخشهای حساس مانند فیدرهای پرس و خطوط لعابزنی برای دستیابی به وزن و دوز ثابت، ضروری است.

🎯 کاربردهای استراتژیک در خط تولید کاشی

| مرحله تولید | ماده کلیدی | نوع سیستم پیشنهادی | اهمیت استراتژیک |

| بخش پرس | گرانول اسپری درایر | فاز غلیظ | حفظ ساختار گرانول و دوز دقیق به پرسها. |

| بخش آمادهسازی | سیلیس، فلدسپات، کائولن | فشار مثبت (دمشی) | انتقال سریع مواد از سیلوهای بزرگ به میکسرها. |

| بخش لعابزنی | پودر لعاب، رنگدانهها | فشار منفی (مکشی) | جلوگیری کامل از گرد و غبار و حفظ خلوص لعاب. |

🌐 جمعبندی: آینده صنعت کاشی با انتقال نیوماتیک

سرمایهگذاری در انتقال نیوماتیکی کاشی سرامیک فراتر از جایگزینی تجهیزات قدیمی است؛ این یک گام استراتژیک به سوی صنعتیسازی هوشمند است. این فناوری با کاهش ضایعات، تضمین کیفیت مواد حساس و ایجاد محیطی ایمنتر، به طور مستقیم بر رقابتپذیری و سودآوری کارخانه شما تأثیر میگذارد.

برای کسب اطلاعات بیشتر در مورد طراحی و اجرای بهینهترین سیستمهای انتقال مواد پودری متناسب با حجم تولید کارخانه شما، با متخصصان ما تماس بگیرید.