سیستم تغذیه مواد به روش حجمی (Volumetric Dosing) | راهکار اقتصادی برای دوزینگ

نحوه عملکرد سیستم دوزینگ حجمی

در سیستم تغذیه حجمی، مواد بر اساس حجم مشخص در واحد زمان تغذیه میشوند، بدون آنکه وزن مستقیم مواد اندازهگیری شود. این روش بر اساس کنترل دور موتور و مکانیزمهای انتقال حجمی عمل میکند.

🎯 مکانیزم عملکرد

اصل کار سیستم:

-

کنترل حجم مواد بر اساس تنظیمات اولیه

-

نداشتن بازخورد وزن مواد خروجی

-

استفاده از الکتروموتور، درایو یا استپ موتور

-

تغییر سرعت موتور برای تنظیم دبی خروجی

دقت سیستم:

-

حداکثر دقت: ±۰٫۵٪ از ظرفیت کل

-

پایداری دقت در شرایط ایدهآل

-

تکرارپذیری مناسب برای بسیاری از applications

⚙️ اجزای اصلی سیستم

۱. مکانیزم تغذیه:

-

Auger Feeder (مارپیچ انتقال)

-

Rotary Valve (شیر دورانی)

-

Vibratory Tray (سینی ارتعاشی)

-

Belt Feeder (نوار نقاله تغذیه)

۲. سیستم کنترل:

-

الکتروموتور با کنترل دور

-

درایو فرکانس متغیر (VFD)

-

استپ موتور با کنترل دقیق

-

کنترلر ساده PLC

۳. تنظیمات عملیاتی:

-

کالیبراسیون اولیه توسط اپراتور

-

تنظیم دور موتور بر اساس حجم مورد نیاز

-

ثبت پارامترهای کاری

✨ مزایای سیستم حجمی

اقتصادی:

-

هزینه اولیه پایینتر

-

نگهداری آسانتر

-

ساختار سادهتر

operational:

-

نصب و راهاندازی آسان

-

کنترل ساده پارامترها

-

قابلیت اتوماسیون

عملکردی:

-

دقت پایدار و تکرارپذیر

-

ترکیبات یکنواخت مواد

-

مناسب برای بسیاری از applications

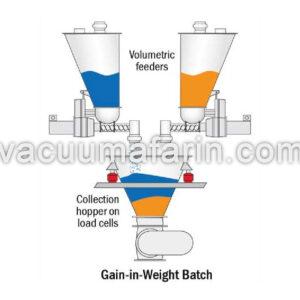

📊 محدودیتهای سیستم

چالشهای دوزینگ حجمی:

-

عدم امکان تغذیه همزمان چند ماده

-

افزایش زمان تولید در فرمولاسیونهای چندمادهای

-

نیاز به هاپر توزین جداگانه

-

حساسیت به تغییرات چگالی مواد

راهکارهای بهبود:

-

کالیبراسیون منظم

-

کنترل شرایط محیطی

-

استفاده از مواد با چگالی ثابت

🏭 کاربردهای صنعتی

صنایع پلیمر و پلاستیک:

-

اکسترودرهای تولید مواد پلیمری

-

فرمولاسیون مواد پلیمری

-

تولید صفحات پلیمری دقیق

صنایع غذایی:

-

خطوط تولید کافی میکس

-

تولید شیر خشک

-

میکسرهای مواد پودری

صنایع شیمیایی:

-

خطوط تولید رنگ و رنگدانه

-

تولید مواد افزودنی

-

فرمولاسیون شیمیایی

🔍 انتخاب بین سیستم حجمی و وزنی

موارد ترجیح سیستم حجمی:

-

بودجه محدود

-

مواد با چگالی ثابت

-

دقت مورد نیاز متوسط

-

فضای نصب محدود

موارد ترجیح سیستم وزنی:

-

دقت بالا مورد نیاز

-

مواد با چگالی متغیر

-

فرمولاسیونهای پیچیده

-

تغذیه همزمان چند ماده

📞 خدمات شرکت

-

مشاوره انتخاب سیستم مناسب

-

طراحی و ساخت سیستمهای حجمی

-

کالیبراسیون و راهاندازی

-

پشتیبانی فنی و خدمات پس از فروش

سیستم دوزینگ به روش حجمی

سیستم دوزینگ به روش حجمی

✨ مزایای سیستم دوزینگ حجمی

۱. اتوماسیون فرآیندها

-

خودکارسازی افزودن مواد به ترکیبات

-

کاهش دخالت نیروی انسانی

-

افزایش سرعت عملیات

-

قابلیت یکپارچهسازی با خط تولید

۲. دقت بالا و تکرارپذیری

-

ثبات در عملکرد در طول زمان

-

تکرارپذیری عالی در batchهای مختلف

-

پایداری در تحویل حجمی مواد

-

کاهش واریانس بین تولیدات

۳. یکنواختی محصول

-

ترکیبات مشابه و یکسان در هر بار تولید

-

ثبات کیفیت محصول نهایی

-

یکنواختی در خواص فیزیکی و شیمیایی

-

کاهش انحراف از استانداردها

🏭 کاربردهای صنعتی سیستم

۱. صنایع پلیمر و پلاستیک

-

میکسرهای مواد پودری

-

اکسترودرهای تولید مواد پلیمری

-

خطوط تولید صفحات دقیق پلیمری

-

فرمولاسیون مواد پلیمری

۲. صنایع شیمیایی و رنگ

-

خطوط تولید رنگ و رنگدانه

-

تولید مواد شیمیایی specialty

-

فرمولاسیون ترکیبات شیمیایی

-

تولید افزودنیهای صنعتی

۳. صنایع غذایی و دارویی

-

خطوط تولید کافی میکس

-

تولید شیر خشک و محصولات لبنی

-

فرمولاسیون مواد غذایی

-

تولید مکملهای غذایی

۴. سایر صنایع

-

صنایع کاشی و سرامیک

-

تولید مواد ساختمانی

-

صنایع آرایشی و بهداشتی

-

تولید خوراک دام و طیور

📊 ویژگیهای فنی موثر

پارامترهای عملکرد:

-

دقت: ±۰٫۵٪ تا ±۱٪

-

ظرفیت: از چند گرم تا چند تن در ساعت

-

سرعت: قابل تنظیم بر اساس نیاز

-

تکرارپذیری: ±۰٫۲۵٪

قابلیتهای کنترل:

-

کنترل دور متغیر (VFD)

-

قابلیت برنامهریزی

-

مانیتورینگ لحظهای

-

هشدارهای امنیتی

🔧 مزایای عملیاتی

بهرهوری:

-

کاهش زمان چرخه تولید

-

افزایش ظرفیت تولید

-

کاهش ضایعات مواد

-

بهبود راندمان انرژی

اقتصادی:

-

هزینه سرمایهگذاری پایینتر

-

کاهش هزینههای عملیاتی

-

بازگشت سرمایه سریعتر

-

هزینه نگهداری کمتر

🌟 نتیجهگیری

سیستم دوزینگ حجمی با ترکیب دقت قابل قبول، هزینه اقتصادی و قابلیت اطمینان بالا، انتخاب مناسبی برای بسیاری از صنایع محسوب میشود. این سیستم به ویژه برای موادی با چگالی ثابت و ویژگیهای فیزیکی پایدار ایدهآل است.