سیستم میکرونیزهسازی و انتقال پودر سیلیس | بهترین روش انتقال پودر میکروسیلیس

سیستم میکرونیزهسازی و انتقال پودر سیلیس

معرفی سیستم میکرونیزهسازی سیلیس

در فرآیند میکرونیزهسازی پودر سیلیس (Micro Silica Powder Micronizing System)، هدف تولید ذرات بسیار ریز و یکنواخت برای استفاده در صنایع شیمیایی، سرامیک، رنگ و بتن است.

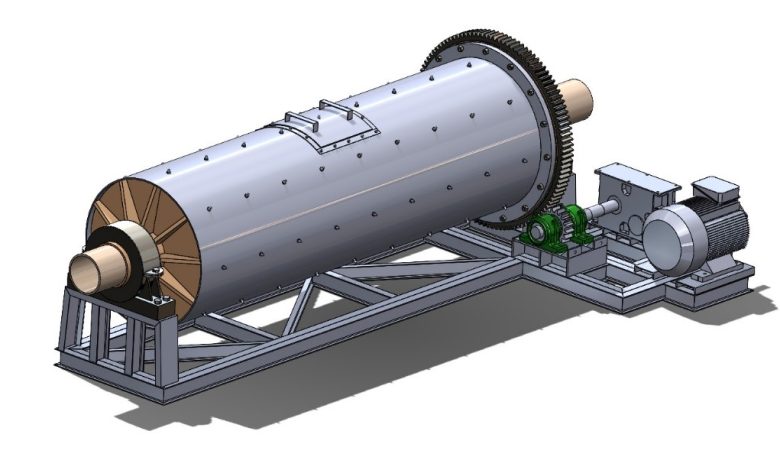

در این سیستم، سیلیس پس از خردایش اولیه وارد دستگاه بالمیل (Ball Mill) میشود. بالمیل یک استوانه دوار است که درون آن ساچمههای فولادی قرار دارد. با چرخش مداوم استوانه، ساچمهها موجب سایش و خرد شدن ذرات شده و پودر نهایی را تا اندازه میکرونی کاهش میدهند.

طراحی مارپیچی (Spiral Design) در داخل بالمیل باعث میشود مواد از یک سمت وارد و بهصورت پیوسته از سمت دیگر خارج شوند.

نتیجه این فرآیند، تولید پودر سیلیس میکرونیزه با دانهبندی یکنواخت، کیفیت بالا و توزیع دقیق اندازه ذرات است.

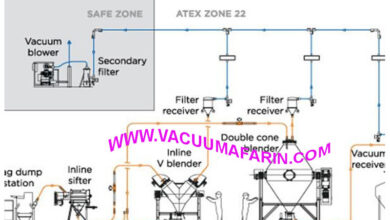

انتقال پودر سیلیس با سیستم پرفشار (Dense Phase Conveying)

پس از مرحله آسیاب، پودرهای میکرونیزهشده باید به مخازن ذخیره یا بستهبندی منتقل شوند.

در این مرحله از سیستم انتقال پرفشار (Dense Phase Pneumatic Conveying System) استفاده میشود که یکی از مقرونبهصرفهترین و مناسبترین روشها برای انتقال پودرهای ظریف مانند سیلیس میکرونیزه است.

در این سیستم، هوای فشرده با فشار بالا ولی سرعت پایین باعث انتقال یکنواخت پودر درون لولههای بسته میشود. این ویژگی باعث جلوگیری از گردوغبار، حفظ کیفیت ذرات و کاهش مصرف انرژی میگردد.

بهدلیل انتقال بسته و کنترلشده، هیچگونه آلودگی محیطی ایجاد نمیشود و کارکرد سیستم کاملاً دوستدار محیط زیست (Eco-Friendly) است.

مزایای سیستم انتقال پرفشار برای پودر سیلیس

-

انتقال یکنواخت و بدون گردوغبار

مسیر انتقال کاملاً بسته است و از انتشار ذرات معلق جلوگیری میشود. -

جلوگیری کامل از آلودگی محیطی

سیستم Dense Phase یکی از تمیزترین روشهای انتقال پودر است و الزامات زیستمحیطی را بهخوبی برآورده میکند. -

مصرف انرژی پایین و بهرهوری بالا

حجم هوای مصرفی کم و فشار بالا باعث کاهش چشمگیر انرژی در مقایسه با سیستمهای فاز رقیق (Dilute Phase) میشود. -

حفظ کیفیت و ساختار ذرات

بهدلیل سرعت کم جریان، پودر در طول مسیر دچار شکستگی یا تغییر اندازه نمیشود. -

قابلیت انتقال به مسافتهای طولانی و چندمسیره

این سیستم توانایی انتقال پودر در مسیرهای پیچیده و طولانی را دارد. -

کنترل و مانیتورینگ هوشمند با PLC و HMI

کل فرآیند انتقال، ذخیرهسازی و تخلیه از طریق سیستم اتوماسیون صنعتی قابل کنترل است. -

دوستدار محیط زیست و بدون نشت ذرات

کاملاً مناسب برای کارخانجات با الزامات زیستمحیطی سختگیرانه است.

مقایسه روشهای مختلف انتقال پودر میکروسیلیس

| روش انتقال پودر | فناوری مورد استفاده | مزایا | معایب | هزینه تقریبی |

|---|---|---|---|---|

| Dense Phase (فاز متراکم) | هوای پرفشار و سرعت پایین | بدون گردوغبار، حفظ کیفیت، انرژی پایین | هزینه اولیه بالا | متوسط تا بالا |

| Dilute Phase (فاز رقیق) | هوای کمفشار با سرعت بالا | سرعت انتقال زیاد، هزینه اولیه پایین | سایش زیاد، آلودگی محیطی، افت کیفیت پودر | پایین |

| Vacuum Conveying (وکیوم) | مکش با فشار منفی | تمیزی بالا، بدون نشت، ایمنی زیاد | ظرفیت پایینتر، هزینه بالا | بالا |

| Screw Conveyor (اسکرو) | انتقال مکانیکی مارپیچی | هزینه پایین، ساده در نصب | سایش زیاد، گردوغبار، محدودیت مسافت | پایین |

| Air Slide Conveyor (ایر اسلاید) | بستر هوادهی پودر خشک | انرژی کم، بدون قطعه متحرک | فقط برای مسیرهای کوتاه مناسب است | متوسط |

تحلیل اقتصادی و فنی سیستمها

-

سیستم Dense Phase برای صنایع سیلیس، سیمان و مواد معدنی بسیار مناسب است، چون پودر را در مسیرهای بلند بدون آسیب انتقال میدهد.

-

سیستم Dilute Phase فقط برای مواد سبک و غیرساینده توصیه میشود.

-

سیستمهای مکانیکی (مثل اسکرو و نوار نقاله) اگرچه ارزانترند، اما در مواد ریز باعث گردوغبار، افت کیفیت و نیاز به تعمیرات مکرر میشوند.

-

سیستم Air Slide گزینهای عالی برای فواصل کوتاه با انرژی کم است.

-

سیستم Vacuum تمیزترین روش است اما هزینه بالایی دارد و برای ظرفیتهای بالا مناسب نیست.

نتیجهگیری

انتخاب روش مناسب برای انتقال پودر میکرونیزه سیلیس بستگی به شرایط فرآیند، ظرفیت تولید، فاصله انتقال و الزامات زیستمحیطی دارد.

با این حال، سیستم انتقال پرفشار Dense Phase در ترکیب با آسیاب Ball Mill بهترین گزینه برای خطوط تولید صنعتی است، زیرا:

-

انتقالی ایمن، تمیز و اقتصادی فراهم میکند.

-

کیفیت پودر را بدون تغییر حفظ میکند.

-

آلودگی محیطی را به صفر میرساند.

-

هزینه نگهداری و مصرف انرژی را کاهش میدهد.

این سیستم هماکنون بهعنوان بهترین روش انتقال پودر سیلیس میکرونیزه در صنایع معدنی و شیمیایی شناخته میشود.

پودر میکروسیلیس یکی از مواد کلیدی در صنایع بتن، رنگ، سرامیک و شیمیایی است. تولید میکروسیلیس با کیفیت بالا مستلزم کاهش دقیق اندازه ذرات و انتقال مطمئن آن بدون افت کیفیت و آلودگی است. انتخاب روش انتقال مناسب برای پودر سیلیس میکرونیزه، نقش مهمی در بهرهوری، هزینه و کیفیت نهایی ایفا میکند.

آسیاب بالمیل (Ball Mill) برای میکرونیزهسازی

آسیاب بالمیل یکی از روشهای متداول برای خردایش نهایی است که در آن یک استوانه دوار پر از ساچمهها با حرکت دورانی ذرات را با سایش و ضربه به اندازههای میکرونی کاهش میدهد.

مزایای این روش:

-

امکان تولید پودر یکنواخت با توزیع دانهبندی دقیق

-

قابلیت عملکرد مستمر (پیوسته)

-

سازگاری با کنترل خودکار و اتوماسیون

اما باید در طراحی به کنترل آلایندههای ناشی از ساچمهها و سایش بدنه آسیاب نیز توجه شود تا کیفیت پودر تضمین شود.

روشهای انتقال پودر میکروسیلیس

پس از فرآیند آسیاب، پودر میکرونیزه باید به مخازن، بستهبندی یا بخشهای بعدی منتقل شود. در اینجا روشهای رایج و مقایسه آنها آمده است:

۱. انتقال پنوماتیک – فاز متراکم (Dense Phase)

در این روش پودر به صورت بسته و فشرده همراه با هوا با سرعت پایین منتقل میشود. پخش جریان به شکل «پلاگ» (Slugs) یا جریان دستهای است.

مزایا:

-

مصرف هوای کمتر نسبت به فاز رقیق

-

کاهش سایش لوله و تأسیسات

-

حفظ ساختار ذرات و جلوگیری از خرد شدن اضافی

-

امکان انتقال در مسیرهای پیچیده و فواصل بلند

معایب:

-

هزینه سرمایهگذاری بالا به دلیل نیاز به مخازن فشار، والوهای مقاوم و کنترل دقیق

-

نیاز به طراحی دقیق برای جلوگیری از گرفتگی مسیر

۲. انتقال پنوماتیک – فاز رقیق (Dilute Phase)

در این روش ذرات به صورت معلق در جریان هوا با سرعت زیاد حرکت میکنند.

مزایا:

-

طراحی سادهتر و هزینه اولیه پایینتر

-

انعطافپذیری بیشتر برای تغییر مسیرها و گیرندههای جدید

معایب:

-

مصرف بالای هوا به دلیل سرعت زیاد

-

سایش زیاد لولهها به ویژه در ذرات ساینده مانند سیلیس

-

احتمال شکست ذرات و تولید گردوغبار

۳. انتقال وکیوم

در این روش پودر با مکش و خلأ به سمت مقصد کشیده میشود.

مزایا:

-

سیستم کاملاً بسته و کاهش نشت ذرات

-

مناسب برای محیطهایی حساس به آلودگی

معایب:

-

محدودیت در فاصله انتقال

-

هزینه ساخت و نگهداری بالاتر

۴. سیستمهای مکانیکی (اسکرو، نوار نقاله و Air Slide)

-

اسکرو (پیچ): انتقال پودر با حرکت پیچانی

-

نوار نقاله: حمل پودر روی تسمه

-

Air Slide: انتقال با هوای کم فشار از زیر بستر پودر

مزایا:

-

هزینه اولیه کم

-

نگهداری سادهتر

-

مصرف انرژی پایین برای فواصل کوتاه

معایب:

-

ممکن است گردوغبار ایجاد کند

-

سایش و افت کیفیت ذرات

-

محدودیت در مسیر پیچیده و خطوط بلند

مقایسه فنی و اقتصادی

| معیار | فاز متراکم | فاز رقیق | وکیوم | مکانیکی |

|---|---|---|---|---|

| مصرف انرژی | پایینتر نسبت به رقیق | بالاتر به دلیل سرعت زیاد | متوسط | پایین در فواصل کوتاه |

| سایش و خوردگی | کمتر است | بیشتر است | معمولی | بسته به تماس فلز و پودر |

| کیفیت ذرات | حفظ بهتر | احتمال خرد شدن | خوب | ممکن است آسیب به ذرات وارد کند |

| پیچیدگی مسیر و طول | مناسب برای مسیر پیچیده و بلند | محدودتر | محدود | مسیرهای ساده |

| هزینه سرمایهای | بالا | متوسط | بالا | پایین |

| نگهداری | پیچیدهتر بهینه در طراحی | سادهتر | متوسط | معمولاً بیشتر به خاطر قطعات متحرک |

نکات انتخاب روش مناسب

برای انتخاب صحیح روش انتقال پودر میکروسیلیس، باید به موارد زیر توجه کنید:

-

خصوصیات پودر

-

اندازه ذرات

-

چسبندگی و تمایل به تجمع

-

سایندگی

-

-

طول مسیر انتقال و پیچیدگی آن

-

ظرفیت تولید و نرخ جریان

-

ملاحظات زیستمحیطی و کنترل گردوغبار

-

بودجه سرمایهای و هزینه عملیاتی بلندمدت

مطالعات صنعتی نشان دادهاند که برای پودرهای حساس و ساینده مانند میکروسیلیس، روش فاز متراکم (Dense Phase Conveying) معمولاً گزینه برتر است؛ اگرچه هزینه اولیه آن زیاد است، اما در درازمدت به دلیل کاهش مصرف هوا، کاهش ضایعات و افزایش کیفیت، مقرونبهصرفهتر خواهد بود