سیستم تغذیه حجمی (Volumetric Feeder) | کنترل خروجی مواد بر اساس حجم و زمان بدون بازخورد وزنی. دقت معمول ±0.5% تا 3%، مناسب برای کاربریهای غیرحساس.

سیستم تغذیه حجمی (ولویمتریک) | عملکرد، مزایا و محدودیتها

سیستم تغذیه به روش حجمی (Volumetric Feeder)

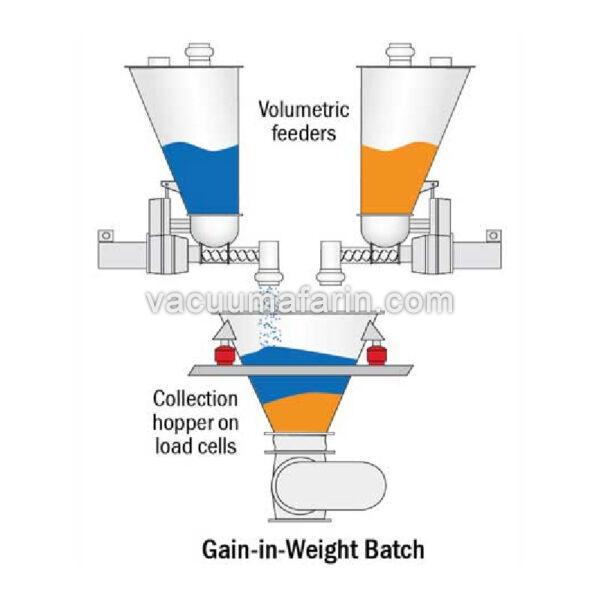

سیستم تغذیه حجمی یا ولویمتریک، ماده را بدتوجه به وزن مخصوص یا چگالی آن و تنها بر اساس حجم ثابتی که در واحد زمان (مثلاً در هر دور چرخش) از سیستم خارج میشود، تحویل میدهد. عملکرد این سیستم بر اساس پیشتنظیمات اولیه توسط اپراتور است و فاقد هرگونه حلقه بازخورد (Feedback Loop) برای تصحیح خطاها بر اساس وزن واقعی ماده است.

مکانیزم کنترل و عملکرد

-

اساس کنترل: کنترل نرخ خروجی ماده به صورت حجمی و از طریق تنظیم سرعت دوران مکانیزم تغذیه (معمولاً یک مارپیچ یا اسکرو) انجام میشود.

-

عملکرد: این تنظیم سرعت معمولاً با استفاده از درایو کنترل دور (VFD)، الکتروموتور یا استپ موتور صورت میپذیرد. با تغییر دور موتور، سرعت چرخش مارپیچ و در نتیجه مقدار حجمی ماده خارج شده در واحد زمان کنترل میشود.

مزایا، دقت و کاربردها

-

سادگی و هزینه کمتر: طراحی سادهتر و عدم نیاز به سنسورهای گرانقیمت وزنی (لودسل) باعث میشود این سیستمها معمولاً مقرونبهصرفهتر باشند.

-

کاربرد بسیار وسیع: از این سیستمها در صنایع زیادی مانند غذایی، شیمیایی، پلاستیک و کشاورزی برای موادی که حساسیت کمتری به دقت دارند، استفاده میشود.

-

حداکثر دقت: دقت قابل دستیابی در بهترین حالت برای این سیستمها معمولاً در محدوده %±۰.۵ تا %±۳ است. این دقت به عوامل متعددی مانند یکنواختی چگالی، جریانپذیری (Flowability) ماده و عدم چسبندگی آن بستگی شدیدی دارد.

محدودیتهای کلیدی و چالشها

مهمترین محدودیت این سیستم، همان نقطه قوت سیستم گراویمتریک است: عدم وجود بازخورد و تصحیح خودکار.

-

حساسیت به تغییرات چگالی: اگر چگالی ماده تغییر کند (مثلاً به دلیل فشرده شدن، تغییر رطوبت یا دما)، مقدار جرم واقعی (وزن) ماده خارج شده تغییر خواهد کرد، در حالی که سیستم حجمی متوجه این خطا نشده و همچنان همان حجم ثابت را تحویل میدهد. این امر منجر به خطا در فرمولاسیون نهایی میشود.

-

عدم امکان اختلاط همزمان (Sequential Feeding):

-

همانطور که اشاره کردید، از این سیستمها نمیتوان برای اختلاط و تغذیه همزمان چندین ماده به طور مستقیم به یک میکسر استفاده کرد.

-

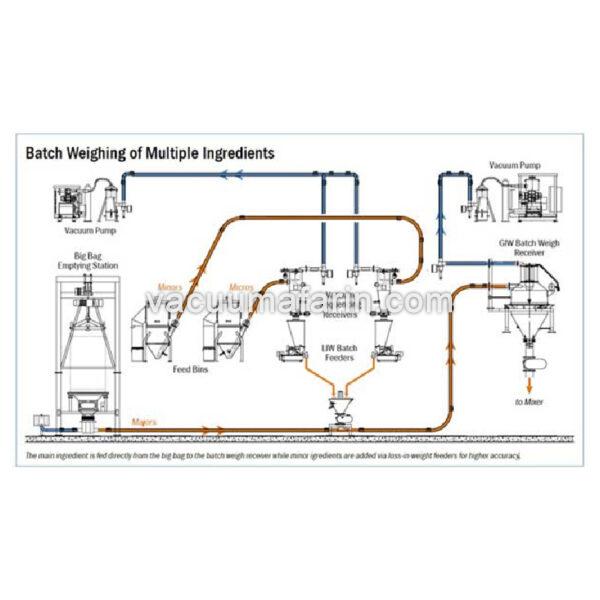

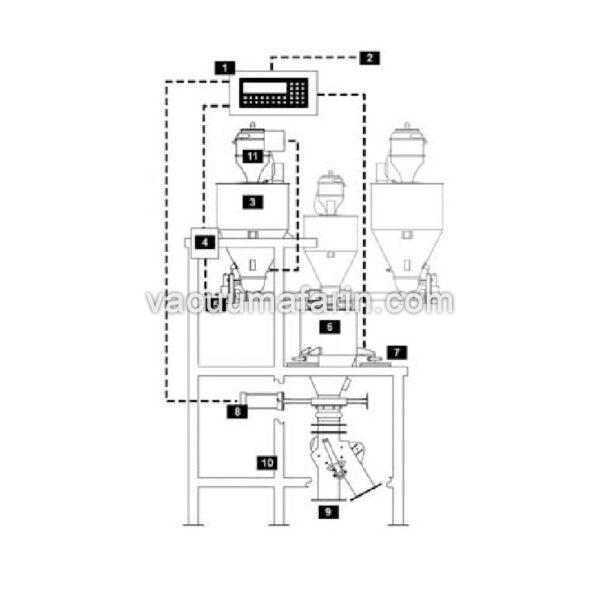

برای تولید یک Batch با چند ماده، باید هر ماده به صورت جداگانه و پشت سر هم (Sequential) به یک هاپر توزین تخلیه شود.

-

هر ماده باید کامل تخلیه و توزین شود تا نوبت به ماده بعدی برسد. این فرآیند زمان چرخه (Cycle Time) تولید را به طور قابل توجهی افزایش میدهد و برای خطوط تولید با ظرفیت بالا و نیاز به اختلاط همزمان نامناسب است.

-

جمعبندی و انتخاب سیستم مناسب

| ویژگی | سیستم تغذیه حجمی (Volumetric) | سیستم تغذیه وزنی (Gravimetric) |

|---|---|---|

| اساس اندازهگیری | حجم | وزن (جرم) |

| بازخورد | ندارد | دارد (حلقه بسته) |

| دقت | متوسط تا پایین (%±۰.۵ – %±۳) | بسیار بالا (%±۰.۱ – %۰.۵) |

| هزینه | پایینتر | بالاتر |

| مقاومت در برابر تغییرات چگالی | خیر (خطا ایجاد میکند) | بله (خطا را جبران میکند) |

| کاربرد | مواد با چگالی ثابت، کاربریهای غیرحساس | فرمولاسیونهای دقیق، اختلاط همزمان |

نتیجهگیری:

انتخاب بین این دو سیستم به نیاز فرآیند بستگی دارد. اگر دقت و یکنواختی فرمولاسیون اولویت اصلی باشد (مانند صنایع داروسازی یا compound کردن پلیمر)، سیستم گراویمتریک تنها انتخاب منطقی است. اما برای موادی با چگالی ثابت یا در کاربردهایی که حساسیت کمتری وجود دارد، سیستم حجمی میتواند گزینه اقتصادیتری باشد

| مزایا | – اتوماسیون مواد افزودنی در ترکیبات مواد |

|---|---|

| کاربردها | -میکسرهای مواد پودری |

نقد و بررسیها

هیچ دیدگاهی برای این محصول نوشته نشده است.