خطرات انتقال دستی مواد پودری و گرانولی در صنایع: نگاهی به آسیبها و استانداردها

انتقال دستی مواد پودری و گرانولی

انتقال و جابجایی مواد پودری و گرانولی در بسیاری از صنایع، از جمله داروسازی، معدن، ساختمان و کشاورزی، یک فرآیند حیاتی است. در حالی که روشهای مدرن و مکانیزه مانند سیستمهای وکیوم و پنوماتیک به طور فزایندهای جایگزین روشهای سنتی شدهاند، هنوز در بسیاری از محیطهای کاری، انتقال دستی این مواد رایج است. این روشها، به ظاهر ساده، خطرات جدی و قابل توجهی برای سلامت نیروی انسانی و ایمنی محیط کار به همراه دارند.

آسیبهای فیزیکی و ارگونومیک به نیروی انسانی

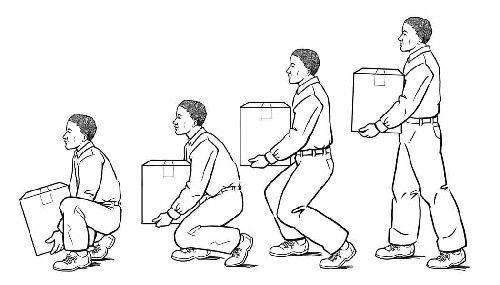

انتقال دستی کیسهها و ظروف سنگین حاوی مواد پودری، خطرات فیزیکی متعددی را برای کارگران ایجاد میکند:

- آسیبهای اسکلتی-عضلانی: بلند کردن، حمل و جابجایی مکرر بارهای سنگین، فشار زیادی را بر ستون فقرات، کمر، شانهها و مفاصل وارد میکند. این امر میتواند منجر به کمردرد مزمن، فتق دیسک، کشیدگی عضلات و سایر اختلالات ارگونومیک شود.

- حوادث ناشی از سقوط و لغزش: کیسههای پاره شده یا ریزش مواد پودری روی زمین، سطوح لغزنده و ناپایداری ایجاد میکند که خطر سقوط، لغزش و آسیبهای ناشی از آن را افزایش میدهد.

- صدمات ناشی از ابزار: استفاده از ابزارهای دستی برای باز کردن کیسهها و ظروف، میتواند منجر به بریدگی یا صدمات دیگر شود.

استانداردهای ارگونومی در حمل بار و محدودیتهای وزنی

علم ارگونومی بر طراحی محیط کار برای به حداقل رساندن آسیب به نیروی انسانی تمرکز دارد. سازمانهای جهانی، با در نظر گرفتن این اصول، دستورالعملهای دقیقی برای حمل بار دستی ارائه کردهاند:

- معادله بلند کردن بار NIOSH: این استاندارد از یک فرمول پیچیده برای محاسبه حداکثر وزن توصیه شده (RWL) استفاده میکند. این وزن یک عدد ثابت نیست، بلکه بر اساس عواملی مانند فاصله افقی بار از بدن، ارتفاع بلند کردن، میزان چرخش بدن و تکرار فرآیند بلند کردن تغییر میکند. به عنوان مثال، حداکثر وزن ایدهآل (در شرایط بسیار مطلوب) حدود ۲۳ کیلوگرم (۵۱ پوند) توصیه شده است، اما این مقدار در اکثر شرایط کاری واقعی به شدت کاهش مییابد.

- توصیه سازمان بینالمللی کار (ILO): این سازمان برای کارگران بزرگسال مرد، حداکثر وزن ۵۵ کیلوگرم را به عنوان یک راهنمای کلی پیشنهاد میدهد. با این حال، بسیاری از کشورها برای جلوگیری از آسیب، محدودیتهای وزنی سختگیرانهتری را اجرا میکنند.

این استانداردها نشان میدهند که حمل بارهای سنگین، حتی در ظاهر ساده، یک ریسک جدی برای سلامت فیزیکی کارگران محسوب میشود.

خطرات استنشاق گرد و غبار مواد شیمیایی و معدنی

خطرناکترین جنبه انتقال دستی، قرار گرفتن در معرض گرد و غبار مواد شیمیایی و معدنی است. ذرات معلق در هوا، به راحتی توسط کارگران استنشاق میشوند و آسیبهای جبرانناپذیری به سیستم تنفسی وارد میکنند:

- بیماریهای تنفسی: استنشاق گرد و غبار سیلیس (در صنایع معدنی و ساختمان)، آزبست یا سایر مواد سمی، میتواند منجر به بیماریهای ریوی جدی مانند سیلیکوزیس، آزبستوزیس، ورم ریه و برونشیت مزمن شود. این بیماریها اغلب پیشرونده بوده و درمان قطعی ندارند.

- واکنشهای آلرژیک و آسم شغلی: برخی از مواد پودری مانند پودرهای چوب، آرد و برخی مواد شیمیایی، میتوانند واکنشهای آلرژیک شدید یا آسم شغلی ایجاد کنند.

- خطرات سمی: استنشاق گرد و غبار فلزات سنگین مانند سرب یا کروم، میتواند منجر به مسمومیت و آسیب به اندامهای داخلی شود.

- خطرات انفجار گرد و غبار (Dust Explosion): تجمع گرد و غبار مواد قابل اشتعال مانند آرد، شکر یا برخی پودرهای شیمیایی در محیطهای بسته، با وجود یک منبع جرقه کوچک (مانند الکتریسیته ساکن)، میتواند به یک انفجار مهیب منجر شود.

روشهای پیشنهادی سازمانهای جهانی برای کاهش خطرات

سازمانهایی مانند OSHA و NIOSH، سلسله مراتبی از کنترلها را برای محافظت از کارگران توصیه میکنند که از مؤثرترین تا کماثرترین روشها طبقهبندی میشوند:

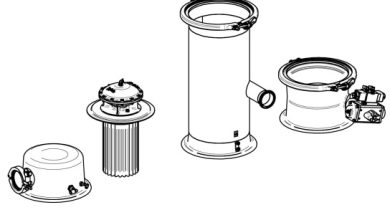

- کنترلهای مهندسی (Engineering Controls): این روشها مؤثرترین راه برای حذف یا کاهش خطرات در منبع تولید هستند. استفاده از سیستمهای انتقال مواد پودری مکانیزه و بسته مانند سیستمهای وکیوم و پنوماتیک در این دسته قرار میگیرد. همچنین نصب سیستمهای تهویه موضعی (LEV) و دستگاههای جمعآوری گرد و غبار، از انتشار ذرات معلق در محیط کار جلوگیری میکند.

- کنترلهای مدیریتی (Administrative Controls): این روشها شامل تغییر در رویههای کاری و آموزشی است. برنامههای آموزشی منظم برای آگاهیبخلی کارگران از خطرات، محدود کردن زمان قرار گرفتن در معرض مواد خطرناک و چرخش شغلی برای کاهش مواجهه طولانیمدت، از جمله این کنترلها هستند.

- تجهیزات حفاظت فردی (PPE): PPE آخرین خط دفاعی در برابر خطرات است و باید تنها زمانی استفاده شود که کنترلهای مهندسی و مدیریتی کافی نباشند. استفاده از ماسکها و رسپیراتورها، دستکش، عینک ایمنی و لباسهای محافظ، برای کاهش تماس مستقیم با مواد پودری ضروری است.

نقش اتوماسیون در اجرای روشهای پیشنهادی

بهترین راه برای اجرای مؤثر کنترلهای مهندسی، اتوماسیون کامل فرآیندهای انتقال است. اتوماسیون سیستمهای انتقال مواد پودری، فراتر از یک گزینه، به یک ضرورت تبدیل شده است، زیرا:

- کاهش دخالت نیروی انسانی: اتوماسیون، نیاز به دخالت دستی اپراتور را به حداقل میرساند. این امر نه تنها خطرات فیزیکی و استنشاق را حذف میکند، بلکه دقت و تکرارپذیری فرآیند را نیز به شدت افزایش میدهد.

- کنترل فرآیند ثابت: سیستمهای اتوماتیک میتوانند انتقال مواد را با سرعت، حجم و فشار کاملاً ثابت و قابل کنترل انجام دهند.

- ثبت و مانیتورینگ دقیق: سیستمهای اتوماتیک امکان ثبت دقیق تمامی دادهها را فراهم میکنند که برای تطابق با استانداردهای GMP حیاتی هستند.

نهادهای مسئول اجرا و کنترل استانداردها

مقررات و دستورالعملهای جهانی توسط نهادهای نظارتی در سطح ملی و بینالمللی کنترل و اجرا میشوند:

- OSHA (اداره ایمنی و بهداشت شغلی آمریکا): این نهاد، خود مسئول تدوین و اجرای مقررات ایمنی در محیطهای کاری در ایالات متحده است.

- FDA (سازمان غذا و داروی آمریکا): FDA نهاد اصلی مسئول نظارت و اجرای قوانین در صنایع دارویی و غذایی در ایالات متحده است.

- GMP اتحادیه اروپا (EU GMP): اجرای این استاندارد در هر کشور عضو اتحادیه اروپا بر عهده مراجع ملی ذیصلاح است.

- استانداردهای بینالمللی (مانند ISO 45001): این استانداردها توسط سازمانهای بینالمللی مانند ISO تدوین میشوند، اما هیچ نهاد اجرایی جهانی ندارند. انطباق با این استانداردها از طریق نهادهای صدور گواهینامه مستقل و معتبر در هر کشور تأیید میشود.

نتیجهگیری: با وجود هزینههای اولیه، جایگزینی روشهای انتقال دستی با سیستمهای مکانیزه و بسته یک سرمایهگذاری حیاتی برای هر کسب و کاری است که سلامت نیروی انسانی و کیفیت محصول برای آن اهمیت دارد. این اقدام به بهبود بهرهوری، کاهش ضایعات و رعایت کامل استانداردهای بینالمللی کمک شایانی میکند.