سیستم تغذیه مواد به روش کاهش وزن (Loss-in-Weight) | راهکار دقیق دوزینگ صنعتی

نحوه عملکرد سیستم کاهش وزن (Loss-in-Weight)

سیستم تغذیه به روش کاهش وزن یکی از پیشرفتهترین و دقیقترین روشهای دوزینگ مواد در صنایع مختلف است. در این روش، مواد ذخیرهشده در مخازن به صورت پیوسته توزین شده و با کاهش وزن مخزن، میزان دقیق مواد خروجی محاسبه و کنترل میشود.

🎯 مکانیزم عملکرد

اصل کار سیستم:

-

توزین پیوسته مخزن ذخیره مواد

-

محاسبه کاهش وزن به عنوان خروجی مواد

-

کنترل سرعت تغذیه بر اساس کاهش وزن هدف

-

حفظ نرخ خروجی ثابت با دقت بالا

🏭 کاربردهای صنعتی

صنایع پلیمر و پلاستیک:

-

تولید مستربچ و کامپاند

-

فرمولاسیون پروفیلهای UPVC

-

تولید گرانولهای پلیمری

-

خطوط اکستروژن و تزریق

صنایع غذایی و دارویی:

-

تولید مکملهای غذایی

-

فرمولاسیون ویتامینها

-

تولید داروهای پودری

-

میکسینگ مواد حساس

سایر صنایع:

-

صنایع شیمیایی

-

تولید رنگ و رزین

-

صنایع کاشی و سرامیک

-

تولید مواد ساختمانی

✨ مزایای سیستم کاهش وزن

دقت بالا:

-

دقت ±۰٫۱٪ تا ۰٫۵٪

-

کنترل پیوسته نرخ خروجی

-

جبران خودکار خطاها

کاهش دخالت انسانی:

-

حذف توزین دستی

-

کاهش خطای انسانی

-

پیشگیری از آلودگی

کارایی بالا:

-

سرعت عمل بالا

-

قابلیت تولید انبوه

-

کاهش ضایعات مواد

⚙️ اجزای اصلی سیستم

۱. مخزن توزین:

-

ظرفیتهای مختلف (از ۱ کیلوگرم تا ۱۰ تن)

-

جنس استیل ضدزنگ (۳۱۶L)

-

طراحی بهداشتی (Sanitary Design)

۲. سیستم توزین:

-

لودسلهای با دقت بالا

-

سیستم تعلیق حساس

-

محافظ ضد اغتشاش

۳. کنترلر:

-

PLC صنعتی

-

الگوریتمهای PID پیشرفته

-

قابلیت اتصال به SCADA

📊 ویژگیهای فنی

پارامترهای کنترلی:

-

نرخ خروجی (kg/h)

-

دقت توزین (±٪)

-

ظرفیت مخزن

-

سرعت تغذیه

استانداردها:

-

GMP برای صنایع دارویی

-

FDA 21 CFR Part 11

-

ATEX برای محیطهای انفجاری

-

ISO 9001

🌟 کاربرد در صنایع حساس

صنایع داروسازی:

-

پیشگیری از آلودگی داروهای تولیدی

-

حفظ شرایط آسپتیک

-

کنترل ویروس و میکروب

-

انطباق با GMP

صنایع غذایی:

-

حفظ بهداشت مواد غذایی

-

پیشگیری از آلودگی

-

کنترل کیفیت پیوسته

🚀 نوآوریهای تکنولوژیک

-

الگوریتمهای Adaptive Control

-

پیشبینی روند تغذیه

-

خود-کالیبراسیون

-

دیجیتال تwin برای شبیهسازی

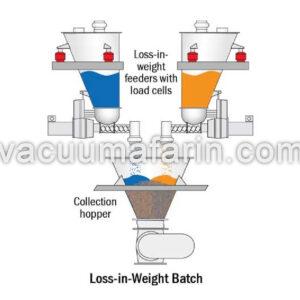

همانطور که در نمودار مشاهده میشود، در این روش سیستمهای دوزینگ پودر به صورت پیوسته تحت توزین قرار دارند و مجهز به لودسلهای دقیق هستند. این سیستم بر اساس مقادیر از پیش تعریفشده در حافظه PLC عمل کرده و در هر سیکل (Batch)، مقدار مشخصی از مواد را با دقت بالا تخلیه میکند.

🎯 مکانیزم عملکرد

فرآیند کنترل:

-

توزین پیوسته توسط لودسلهای دقیق

-

مقایسه وزن با مقدار هدف تعریفشده در PLC

-

تخلیه کنترلشده تا رسیدن به وزن مورد نظر

-

توقف خودکار پس از اتمام هر سیکل

-

انتظار برای دستور شروع سیکل بعدی

✨ مزایای کلیدی سیستم

۱. دوزینگ همزمان مواد:

-

توانایی توزین چندین ماده به صورت همزمان

-

کاهش زمان کل فرآیند

-

افزایش راندمان تولید

۲. کیفیت بالای میکس:

-

اختلاط یکنواخت و کامل مواد

-

پایداری فرمولاسیون نهایی

-

کاهش خطای انسانی

۳. سرعت و دقت بالا:

-

سرعت انتقال و دوزینگ فوقالعاده

-

دقت ±۰٫۱٪ تا ۰٫۵٪

-

قابلیت تولید انبوه با کیفیت ثابت

۴. تولید سریعتر:

-

کاهش زمان چرخه تولید

-

افزایش ظرفیت خط تولید

-

بهبود بهرهوری کلی

🏭 کاربردهای صنعتی

صنایع پلیمر:

-

تولید مستربچ و کامپاند

-

فرمولاسیون پروفیل UPVC

-

تولید گرانولهای پلیمری

صنایع غذایی و دارویی:

-

تولید مکملهای غذایی

-

فرمولاسیون ویتامینها

-

داروهای پودری

سایر صنایع:

-

صنایع شیمیایی

-

تولید رنگ و رزین

-

مواد ساختمانی

⚙️ اجزای اصلی سیستم

۱. سیستم توزین:

-

لودسلهای با دقت بالا

-

ساختار مکانیکی مستحکم

-

محافظت ضد اغتشاش

۲. کنترلر مرکزی:

-

PLC صنعتی پیشرفته

-

حافظه ذخیرهسازی فرمولها

-

قابلیت برنامهریزی چند مرحلهای

۳. نرمافزار کنترل:

-

رابط کاربری intuitive

-

مانیتورینگ لحظهای

-

گزارشگیری جامع

📊 ویژگیهای فنی

پارامترهای عملکرد:

-

دقت توزین: ±۰٫۱٪ تا ۰٫۵٪

-

ظرفیت: از ۱ کیلوگرم تا ۱۰ تن

-

سرعت: قابل تنظیم بر اساس نیاز

-

تعداد مواد: قابلیت مدیریت چندین ماده همزمان

استانداردها:

-

GMP برای صنایع دارویی

-

ISO 9001

-

ATEX برای محیطهای انفجاری

🌟 نتیجهگیری

سیستم دوزینگ به روش کاهش وزن با ترکیب دقت بالا، سرعت عمل و قابلیت کنترل چند مادهای، راهکار ایدهآلی برای خطوط تولید صنعتی محسوب میشود. این سیستم نه تنها کیفیت محصول نهایی را بهبود میبخشد، بلکه با افزایش سرعت تولید و کاهش ضایعات، سودآوری واحدهای تولیدی را به طور قابل توجهی افزایش میدهد.

📞 خدمات شرکت

-

طراحی سیستمهای سفارشی

-

نصب و راهاندازی

-

کالیبراسیون و Validation

-

پشتیبانی فنی ۲۴/۷