انواع روش های سیستم انتقال مواد کاربردها و مزایا

کاربرد سیستم انتقال مواد در صنایع مختلف

- سیستم انتقال مواد چیست؟

سیستم انتقال مواد ابزاری مکانیزه برای جابجایی انواع مواد اولیه در خطوط تولید است. این سیستمها میتوانند برای انتقال مواد پودری، مواد گرانولی، ذرات جامد ریز، دانههای زیر و مواد غیرچسبنده مورد استفاده قرار گیرند. صنایع مختلف از این سیستمها در بخشهای انبارش، توزین، بستهبندی، میکس، تزریق و انتقال بین ایستگاههای تولیدی بهره میبرند. - در مواردی مانند انتقال سیالات، مواد چسبنده، مواد جامد درشت یا مواد مذاب، معمولاً از روشهای دیگری به جز سیستم انتقال مواد پودری و گرانولی استفاده میشود.

- کاربرد سیستم انتقال مواد در صنایع مختلف

بسیاری از صنایع پیشرو مانند پتروشیمی، صنایع غذایی، کاغذسازی، سیم و کابل، داروسازی و صنایع شیمیایی به سیستمهای انتقال مواد وابسته هستند. در این صنایع، مواد اولیه به شکل پودر، گرانول یا ذرات جامد ریز استفاده میشوند و بنابراین استفاده از یک سیستم انتقال مواد دقیق و ایمن اهمیت زیادی دارد. - انتقال صحیح مواد علاوه بر افزایش بهرهوری، باعث حفظ مسائل بهداشتی، کاهش آلودگی محیطی و دقت در توزین مواد میشود.

- انتقال مواد به روش وکیوم

یکی از پرکاربردترین و ایمنترین روشها، سیستم انتقال مواد به روش وکیوم است. در این روش، مواد در یک محفظه بسته و بدون دخالت دست منتقل میشوند که نتیجه آن کاهش گرد و غبار، بهداشت بالاتر و ایمنی بیشتر است. - این روش میتواند در بخشهای مختلف کارخانه مانند:

-

انبار و بارگیری

-

خطوط تولید

-

بخش بستهبندی

-

انبارش محصولات

- به کار گرفته شود.

- از مزایای مهم سیستم انتقال وکیوم میتوان به سهولت نصب و راهاندازی، صرفهجویی در زمان و هزینه، و قابلیت مکانیزهسازی کامل فرآیند انتقال مواد اشاره کرد.

-

سیستم انتقال مواد ابزاری مکانیزه برای جابجایی انواع مواد اولیه در خطوط تولید است. - انواع روشهای سیستم انتقال مواد

- سیستمهای انتقال مواد در صنایع مختلف به دو روش اصلی انجام میشوند:

- ۱. سیستم انتقال مواد به روش وکیوم (مکش)

- در این روش از اختلاف فشار منفی یا خلاء برای جابجایی مواد استفاده میشود. سیستم وکیوم معمولاً شامل اجزای زیر است:

-

محفظه بسته

-

لولههای انتقال

-

پمپهای وکیوم یا خلاء

-

محفظه ذخیره یا انبارش

- پمپ وکیوم با ایجاد فشار منفی در یک سمت و فشار مثبت در سمت دیگر، باعث حرکت مولکولهای هوا و در نتیجه مکش مواد میشود. در این روش، مواد پودری یا گرانولی به همراه هوا به درون سیستم کشیده شده و به مقصد منتقل میشوند.

- این فناوری به دلیل کاهش آلودگی، بهداشت بالا و جلوگیری از تماس مستقیم با مواد، در صنایع غذایی، دارویی و شیمیایی بسیار پرکاربرد است.

- ۲. سیستم انتقال مواد به روش فشار مثبت (دمش)

- این روش عملکردی برعکس وکیوم دارد. در سیستم فشار مثبت، هوای فشرده توسط پمپ یا بلوئر به داخل لولهها دمیده میشود و مواد را به سمت خروجی هدایت میکند.

- مزایای روش فشار مثبت:

-

امکان انتقال مواد به مسافتهای طولانیتر

-

مناسب برای حجم بالای انتقال

-

استفاده در بخشهایی مثل خطوط تولید و تغذیه سیلوها

- تفاوت سیستم وکیوم و فشار مثبت

-

وکیوم: مناسب برای انتقال بهداشتی، مواد حساس و محیطهای بسته

-

فشار مثبت: مناسب برای انتقال حجم بالا و فاصلههای طولانیتر

-

هر دو سیستم بر اساس نوع ماده (پودری، گرانولی یا دانهای) و شرایط تولید انتخاب میشوند.

مقایسه سیستم انتقال مواد به روش وکیوم و فشار مثبت

ویژگیها سیستم انتقال مواد به روش وکیوم (مکش) سیستم انتقال مواد به روش فشار مثبت (دمش) مکانیزم انتقال ایجاد خلاء و مکش مواد به داخل لولهها دمیدن هوای فشرده برای حرکت مواد نوع مواد مناسب پودرهای سبک، گرانولهای ریز، مواد حساس حجم بالای مواد، ذرات درشتتر و گرانولی بهداشت و ایمنی بسیار بالا – بدون تماس مستقیم با مواد کمتر از وکیوم – احتمال آلودگی محیطی بیشتر فاصله انتقال مناسب برای مسافت کوتاه و متوسط مناسب برای مسافتهای طولانیتر مصرف انرژی نسبتاً کمتر معمولاً بیشتر به دلیل فشار بالا کاربردهای رایج صنایع غذایی، دارویی، شیمیایی حساس پتروشیمی، سیمان، پلاستیک، صنایع بزرگ مزایا ایمنی، تمیزی، کنترل گرد و غبار ظرفیت بالا، امکان انتقال در حجم زیاد معایب محدودیت در حجم و مسافت انتقال بهداشت کمتر، هزینه انرژی بالاتر

جمعبندی

انتخاب بین سیستم وکیوم و فشار مثبت کاملاً به نوع مواد، حجم انتقال، شرایط بهداشتی و مسافت بستگی دارد. اگر ایمنی، تمیزی و بهداشت اولویت دارد، سیستم وکیوم انتخاب بهتری است. اما اگر حجم زیاد مواد و انتقال در مسافت طولانیتر مدنظر باشد، سیستم فشار مثبت بهترین گزینه خواهد بود.

- سیستم انتقال مواد وکیوم: راهکاری بهداشتی و کارآمد برای صنایع

- سیستم انتقال مواد وکیوم یا سیستم انتقال پنوماتیک خلاء یکی از مدرنترین و پرکاربردترین روشها برای جابجایی مواد پودری، گرانول و جامد در صنایع مختلف است. این سیستم با بهرهگیری از قدرت خلاء و مکش، انتقال مواد را به صورت کاملاً بهداشتی، خودکار و با کمترین هزینه تعمیرات امکانپذیر میسازد.

- سیستم انتقال مواد به روش وکیوم چگونه کار می کند؟

- اصل کار این سیستم بر پایه ایجاد خلاء (فشار منفی) استوار است. در ابتدا، پمپ خلاء هوای داخل خط لوله و مخزن را مکیده و یک محیط کمفشار ایجاد میکند. این اختلاف فشار بین نقطه شروع و مقصد، باعث مکش مواد از داخل منبع (مانند بشکه، کیبگ یا سیلو) و حرکت آن در طول خط لوله به سمت مقصد میشود.

- پس از انتقال مواد به مخزن دریافت، هوای همراه مواد توسط یک سیستم فیلتراسیون قوی (معمولاً فیلترهای کیسهای یا کارتریجی) از ذرات جدا میشود تا از انتشار آلودگی جلوگیری شده و هوای پاک به محیط بازگردد. کلیه این فرآیند به صورت اتوماتیک و توسط سنسورهای اندازهگیری فشار، دما و سطح کنترل میشود.

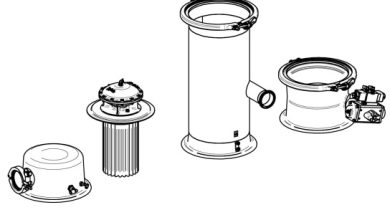

- اجزای اصلی تشکیل دهنده سیستم انتقال وکیوم

-

پمپ خلاء (Vacuum Pump): قلب تپنده سیستم که مسئول ایجاد خلاء و مکش لازم است.

-

خط لوله انتقال (Transfer Line): مسیر عبور مواد از مبدا به مقصد.

-

مخزن دریافت (Receiving Vessel): مخزنی که مواد در آن جمعآوری میشود.

-

سیکلون (Cyclone): برای جداسازی اولیه ذرات از جریان هوا.

-

سیستم فیلتراسیون (Filtration System): برای جداسازی نهایی ذرات ریز از هوا.

-

شیرهای کنترلی و برقی (Valves): برای کنترل جریان مواد و هوای سیستم.

-

سیستم کنترل (Control System): برای اتوماسیون و مانیتورینگ عملیات.

- مزایای کلیدی سیستم انتقال مواد وکیوم

-

بهداشتی بودن: جلوگیری از آلودگی مواد و محیط کارگاه به دلیل سیستم کاملاً بسته.

-

انعطاف پذیری بالا: امکان نصب و راه اندازی آسان و تغییر مسیر خطوط انتقال.

-

اتوماسیون کامل: کاهش نیروی انسانی و خطای انسانی با کنترل خودکار فرآیند.

-

هزینه نگهداری پایین: به دلیل طراحی ساده و نداشتن قسمتهای مکانیکی پیچیده.

-

کاهش ضایعات و اتلاف مواد: انتقال دقیق و بدون پرت مواد.

-

ایمنی بالا: کاهش تماس کارکنان با مواد شیمیایی یا خطرناک.

- کاربردهای انتقال مواد به روش خلاء

- از این سیستم در صنایع مختلفی استفاده میشود، از جمله:

-

صنایع غذایی: انتقال آرد، شکر، کاکائو، نشاسته و…

-

صنایع دارویی: جابجایی پودرهای دارویی و مواد اولیه.

-

صنایع شیمیایی: انتقال پودرهای شیمیایی، رنگدانه ها و رزین.

-

صنایع پلاستیک: جابجایی گرانول های پلاستیکی و کامپاند.

- جدول ظرفیت و انتخاب سیستم انتقال وکیوم

-

طول خط لوله (متر) حجم مخزن دریافت (لیتر) ظرفیت انتقال تقریبی (تن در ساعت) ۵ ۳.۸ ۰.۹ ۵ ۱۴ ۱.۴ ۳۰ ۱۴ ۰.۳ – ۲.۴ - (اعداد فوق نمونهای از قابلیتهای سیستم است و بسته به نوع material و پمپ متغیر میباشد.)

- سیستم انتقال مواد به روش فشار (پنوماتیک فشار مثبت): راهکار صنعتی برای انتقال در مسیرهای طولانی

- سیستم انتقال مواد به روش فشار که با نامهای سیستم پنوماتیک فشار مثبت یا بلوور انتقال مواد نیز شناخته میشود، یک روش نوین و بسیار کارآمد برای جابجایی مواد پودری و گرانول در صنایع مختلف است. این سیستم با استفاده از هوای فشرده، انتقال مواد را به شکلی کاملاً بهداشتی، خودکار و با قابلیت پوشش مسافتهای طولانی ممکن میسازد.

- سیستم انتقال فشار چگونه کار می کند؟ (مکانیزم عملکرد)

- اصل پایهای کار این سیستم، ایجاد یک جریان هوای پرفشار برای به حرکت درآوردن مواد است. فرآیند کار به این شرح است:

-

تولید هوای فشرده: یک کمپرسور یا بلوور ساید چنل (Side Channel Blower)، هوای مورد نیاز را با فشار بالا تولید میکند.

-

تزریق مواد به جریان هوا: مواد از یک مخزن تغذیه (قیف) و از طریق یک شیر پروانهای (Rotary Valve) – که نقش قفل هوا را دارد و اجازه نمیدهد فشار سیستم افت کند – به صورت کنترلشده وارد خط لوله میشوند.

-

انتقال در خط لوله: هوای فشرده، مواد را به همراه خود حمل کرده و در طول خط لوله به سمت مقصد میراند.

-

جداسازی در مقصد: در مخزن مقصد، مواد از جریان هوا جدا میشوند. هوا از верх مخزن خارج شده و از طریق فیلترهای پیشرفته (مانند فیلترهای پالسجت) تصفیه میشود تا ذرات ریز نیز جدا شوند و مواد کاملاً سالم و عاری از آلودگی در مخزن ذخیره میشوند.

- مزایای برتر سیستم انتقال مواد به روش فشار

-

انتقال در مسیرهای طولانی: بزرگترین نقطه قوت این سیستم، توانایی انتقال مواد تا مسافتهای چند صد متری است.

-

قابلیت تغذیه چندین مقصد (۱ به N): شما میتوانید از یک منبع مرکزی، چندین خط تولید یا مخزن ذخیرهسازی را به صورت همزمان یا مجزا تغذیه کنید.

-

بهداشتی و کاملاً بسته: از آنجایی که مواد با محیط خارج تماس ندارند، از آلودگی交叉 (متقاطع) جلوگیری میشود. این ویژگی برای صنایع غذایی و دارویی حیاتی است.

-

ظرفیت انتقال بسیار بالا: توانایی جابجایی دهها تن ماده در ساعت را دارد.

-

کاهش هزینه نیروی انسانی و اتوماسیون کامل: کل فرآیند به صورت خودکار و توسط PLC کنترل میشود.

-

ساختار نسبتاً ساده و هزینه نگهداری مقرون به صرفه.

- اجزای اصلی تشکیل دهنده سیستم

-

منبع تولید هوا: بلوور ساید چنل یا کمپرسور هوا

-

مخزن تغذیه (فیدر بین)

-

شیر پروانهای (روتاری والو): برای دوزینگ و کنترل ورود مواد

-

خط لوله و اتصالات

-

مخزن جداکننده (سایکلون) و فیلترهای تصفیه هوا

-

شیرهای برقی و سیستم کنترل (PLC)

- کاربردهای گسترده در صنایع

- از این سیستم در صنایع حساس و پرظرفیت استفاده میشود، از جمله:

-

صنایع غذایی: انتقال آرد، شکر، نشاسته، پودر شیر

-

صنایع شیمیایی: جابجایی پلیمر، گرانول، پودرهای شیمیایی

-

صنایع داروسازی: انتقال مواد اولیه فعال (API)

-

صنایع سیمان و ساختمان: انتقال سیمان، پوزولان، خاکستر

-

صنایع کاشی و سرامیک: انتقال پودرهای معدنی و رنگدانهها

- نکته کلیدی: تفاوت اصلی با سیستم وکیوم

- در حالی که سیستم وکیوم (خلاء) برای جمعآوری مواد از چندین نقطه و انتقال به یک مقصد (چند به یک) عالی است، سیستم فشار مثبت برای انتقال از یک نقطه به چندین مقصد (یک به چند) و در مسافتهای طولانی بینظیر است. انتخاب بین این دو به نیاز فرآیند و layout کارخانه بستگی دارد.

- جدول مقایسه اجمالی سیستم فشار و وکیوم

-

ویژگی سیستم انتقال به روش فشار (Positive Pressure) سیستم انتقال به روش وکیوم (Vacuum) حداکثر مسافت مسیرهای طولانی (حتی بیش از ۲۰۰ متر) مسیرهای کوتاه و متوسط (معمولاً تا ۵۰ متر) نحوه کار دمش هوا و ایجاد فشار مثبت مکش هوا و ایجاد فشار منفی (خلاء) انعطاف پذیری یک مبدأ به چند مقصد چند مبدأ به یک مقصد ظرفیت ظرفیت بسیار بالا ظرفیت کم تا متوسط -

سیستم انتقال مواد به روش فشار که با نامهای سیستم پنوماتیک فشار مثبت یا بلوور انتقال مواد نیز شناخته میشود، -

-

سیستم های انتقال پنوماتیک (خلاء و فشار) به دلیل انعطافپذیری، بهداشت و کارایی بالا، انتخاب اول بسیاری از صنایع برای جابجایی مواد هستند. اما آیا میدانید دامنه مواد قابل انتقال توسط این سیستمها چقدر وسیع است؟ این مقاله به بررسی انواع مواد قابل انتقال و کاربردهای صنعتی این سیستمهای قدرتمند میپردازد.