مقدمه

انتقال ایمن و بهداشتی مواد پودری در صنعت داروسازی، یکی از مراحل حیاتی در تولید محصولات باکیفیت است. انتخاب تجهیزات خط تولید دارو مناسب برای این فرآیند، مستقیماً بر کیفیت محصول نهایی، ایمنی فرآیند و بهرهوری خط تولید تأثیر میگذارد. در این مقاله به بررسی جامع انواع روش های انتقال پودر دارویی، مزایا و معایب آنها و ویژگیهای کلیدی سیستمهای مدرن میپردازیم. این مطلب به شما کمک میکند تا بهترین سیستم انتقال مواد پودری را برای کسب و کار خود انتخاب کنید.

جدول مقایسه جامع روشهای انتقال مواد پودری

خطرات روشهای سنتی انتقال مواد برای محصول و اپراتور

استفاده از روشهای منسوخ و سنتی مانند حمل دستی کیسهها یا نقالههای روباز، خطرات جدی را برای ایمنی محصول و سلامت اپراتور به همراه دارد. این خطرات به طور خلاصه عبارتند از:

- آلودگی محصول و اختلاط مواد: در روشهای دستی و روباز، احتمال آلودگی متقابل (Cross-Contamination) مواد مختلف بسیار بالاست. این امر میتواند به اختلاط داروها و واکنشهای شیمیایی ناخواسته منجر شود که تأثیرات مخربی بر روی اثربخشی و ایمنی محصول نهایی دارند. همچنین، گرد و غبار، ذرات خارجی و میکروارگانیسمها میتوانند به راحتی وارد محصول شوند و کیفیت و خلوص آن را از بین ببرند.

- خطر برای سلامت اپراتور: اپراتورها در معرض استنشاق گرد و غبار مواد پودری قرار میگیرند که ممکن است سمی یا آلرژیزا باشد. این امر میتواند به مشکلات تنفسی، بیماریهای شغلی و حتی خطرات جدی مانند انفجار گرد و غبار (Dust Explosion) منجر شود.

- افت کیفیت محصول: مواد پودری حساس به رطوبت، نور یا هوا در محیطهای روباز ممکن است فاسد شده یا خواص خود را از دست بدهند.

- اتلاف مواد: در هر بار انتقال دستی یا مکانیکی، مقداری از مواد به صورت گرد و غبار در محیط پخش شده و هدر میرود که باعث افزایش هزینههای تولید میشود.

این خطرات، توجیه اصلی برای سرمایهگذاری در سیستمهای انتقال مواد پودری مدرن و ایمن مانند سیستمهای وکیوم است.

استانداردهای جهانی تعیینکننده الزامات تجهیزات دارویی

برای اطمینان از کیفیت و ایمنی در خطوط تولید، تمامی تجهیزات باید با استانداردهای زیر مطابقت داشته باشند:

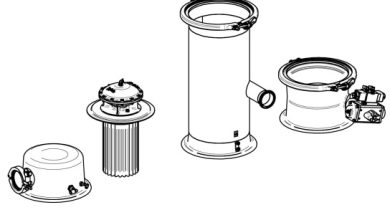

ویژگیهای فنی کلیدی در سیستمهای وکیوم انتقال مواد

برای اطمینان از بالاترین کیفیت، سیستم های وکیوم داروسازی باید با دقت بالا تولید شوند.

- جنس و متریال ساخت: تمامی بخشهای در تماس با محصول از فولاد ضدزنگ ۳۱۶L ساخته میشوند که بالاترین مقاومت را در برابر خوردگی دارد. برای سایر بخشها، از فولاد ۳۰۴ استفاده میشود.

- صافی سطح و پولیش: صافی سطح دستگاه انتقال وکیوم بسیار حائز اهمیت است. سطوح داخلی با پرداخت آینهای (Mirror Finish) و با Ra کمتر از ۰.۴ میکرومتر تولید میشوند تا از چسبیدن مواد و تجمع باکتریها جلوگیری شود.

- مونتاژ و دمونتاژ آسان: استفاده از اتصالات سریع مانند کلمپهای سه گیرهای (Tri-Clamp Connections) این امکان را فراهم میکند که دستگاه بدون نیاز به ابزار و در کمترین زمان ممکن برای شستشو، بازرسی و نگهداری باز و بسته شود.

رویکرد شرکتهای داروسازی بزرگ

امروزه شرکتهای پیشرو در صنعت داروسازی جهانی، مانند فایزر، جانسون و جانسون و راش، به طور گسترده از سیستمهای وکیوم و پنوماتیک استفاده میکنند. انتخاب آنها بر پایه سهولت کاربری، کاهش ریسک آلودگی و تطابق کامل با الزامات سختگیرانه تجهیزات GMP است. با این روشها، آنها تولیدی پیوسته، ایمن و با بالاترین استاندارد کیفی را تضمین میکنند.