سیستم انتقال پودر به روش وکیوم | مزایا، کاربرد و قیمت

سیستم انتقال پودر به روش وکیوم | ایمنترین روش انتقال مواد پودری معدنی و فلزی

مقدمه

ا

سیستم انتقال مواد پودری به روش وکیوم (خلاء) یکی از ایمنترین و متداولترین روشها در صنایع معدنی و فلزی محسوب میشود. این سیستم با بهرهگیری از مکش قوی، مواد پودری مانند سیمان، آهک، پودرهای فلزی و مواد شیمیایی را به صورت کاملاً بسته و ایمن انتقال میدهد. از آنجایی که ذرات میکرونیزه این مواد به راحتی در هوا پراکنده میشوند، جلوگیری از نشتی گرد و غبار و آلودگی هوای محیط کار، به یک دغدغه اصلی تبدیل شده است. سیستم انتقال وکیوم با ارائه یک راهحل کاملاً ایزوله، نه تنها از آلودگی محیط زیست جلوگیری میکند، بلکه سلامت نیروی انسانی را نیز تضمین مینماید. به همین دلیل، اداره محیط زیست استفاده از این سیستم پنوماتیک را به عنوان استانداردی طلایی در صنایع پیشنهاد میدهد.

مزایای سیستم انتقال پودر به روش وکیوم (خلاء)

استقاده از سیستم وکیوم برای انتقال مواد پودری و گرانولی، انقلابی در صنایع معدنی، دارویی و غذایی ایجاد کرده است. در ادامه به برترین مزایای این سیستم میپردازیم:

۱. جلوگیری از اتلاف مواد و آلودگی محیط (کلمات کلیدی: جلوگیری از اتلاف مواد، آلودگی محیط)

برخلاف سیستمهای فشار مثبت که باعث نشت مواد میکرونیزه و هدررفت منابع میشوند، انتقال به روش خلاء در فازهای رقیق یا غلیظ، تضمین میکند که کل ماده درون چرخه فرآیند باقی میماند. این سیستم بسته، از آلودگی هوای کارگاه و محیط زیست به طور کامل جلوگیری میکند.

۲. حفظ سلامت پرسنل و ایمنی بالا (کلمات کلیدی: سلامت پرسنل، ایمنی انتقال مواد)

ذرات ریز پودرهای معدنی و فلزی میتوانند برای سیستم تنفسی نیروی انسانی بسیار خطرناک باشند. سیستم انتقال وکیوم با حذف تماس مستقیم پرسنل با مواد، محیطی سالم و ایمن ایجاد میکند و مطابق با سختگیرانهترین استانداردهای اداره محیط زیست و HSE عمل مینماید.

۳. انعطاف پذیری و کاربرد گسترده (کلمات کلیدی: کاربرد سیستم وکیوم، انتقال پنوماتیک)

این سیستم محدودیتهای فضایی در خطوط تولید و واحدهای فرآوری را از بین میبرد. با استفاده از لوله کشی پنوماتیک، میتوان مواد را به راحتی بین دستگاههایی مانند میکسر (بلندر)، آسیاب، پرکن کپسول و پرس قرص انتقال داد، بدون آنکه به ساختار محصول آسیبی وارد شود.

۴. بهره وری و صرفه اقتصادی (کلمات کلیدی: قیمت سیستم وکیوم، بهره وری انتقال)

با جلوگیری از اتلاف مواد اولیه گرانقیمت، کاهش هزینههای نظافتی و افزایش سرعت انتقال، این سیستم به سرعت بازگشت سرمایه (ROI) بالایی دارد و در بلندمدت مقرون به صرفه است.

کاربردهای سیستم انتقال پودر وکیوم

-

انتقال سیمان و پودرهای ساختمانی

-

جابهجایی آهک و مواد معدنی

-

انتقال پودرهای فلزی (مانند پودر آلومینیوم، روی و…)

-

صنایع داروسازی و غذایی (شکر، آرد، نشاسته)

-

بارگیری مخازن، میکسرها و خشک کنها

انتقال مواد پودری به روش وکیوم و پنوماتیکی به یکی از محبوب ترین روش های حمل و نقل برای طیف گسترده ای از مواد دارویی ، مواد مغذی و غذایی تبدیل شده است

افزودن سیستم وکیوم برای انتقال مواد پودری در فرآیندهای مختلف

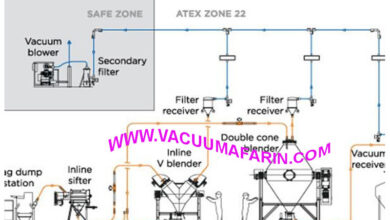

یکپارچهسازی سیستم انتقال مواد پودری به روش وکیوم به یکی از ارکان اصلی در بهینهسازی و اتوماسیون خطوط تولید صنعتی تبدیل شده است. نقطه قوت این سیستم، قابلیت ادغام مستقیم و بیدرز با طیف وسیعی از فرآیندهای ثانویه است. این یکپارچگی، یک سیستم کاملاً بسته و بدون نشتی را تضمین میکند که ضمن حذف کامل تماس اپراتور با محصول، ایمنی، کارایی و خلوص عملیات را به شدت افزایش میدهد.

کاربردهای کلیدی سیستم انتقال وکیوم در فرآیندها:

-

بارگیری و تخلیه دستگاهها: عملیات بارگیری میکسرها و بلندرها، تخلیه گرانولاتورها و خشککنهای تحت خلاء به صورت کاملاً خودکار.

-

انتقال محصول نهایی: جابهجایی ایمن قرصها، کپسولها و پودرهای حساس بدون آسیب به ساختار آنها.

-

تغذیه خط تولید (Feeding): پر کردن مجدد فیدرها و هاپرهای دستگاهها در فرآیندهای مداوم (Continuous Processes) مانند:

-

اکستروژن

-

میکرونیزاسیون و آسیاب

-

ایجاد دانهبندی (Classification)

-

مخلوط کردن (Mixing)

-

-

توزین و توزیع: انتقال مستقیم مواد به فیدرهای توزین (Batch Weighing) برای فرمولاسیون دقیق و توزیع چندین ماده مختلف به داخل میکسر.

انواع راهحلهای انتقال وکیوم:

برای پشتیبانی از این فرآیندها، طیف وسیعی از سیستمهای انتقال وکیوم از پیش مهندسیشده و استاندارد وجود دارد که عموماً در دو دسته اصلی قرار میگیرند:

-

سیستمهای مبتنی بر انژکتور ونتوری: این سیستمها که از هوای فشرده برای ایجاد خلاء استفاده میکنند، برای فواصل کوتاه و انتقال مواد با چگالی کم ایدهآل هستند و نیازی به قطعات متحرک پیچیده ندارند.

-

سیستمهای مبتنی بر پمپ وکیوم الکتریکی: این سیستمها که از پمپهای قدرتمند الکتریکی بهره میبرند، برای فواصل longer، دبیهای بالاتر و مواد با چگالی بیشتر طراحی شدهاند و توان انتقال در حالت فاز متراکم (Dense Phase) را نیز دارا هستند.

انتقال در فاز متراکم به ویژه برای موادی که مستعد آسیب دیدن هستند یا نیاز به سرعت انتقال کنترلشدهتری دارند، گزینه مناسبی است و با استفاده از سیستمهای خلاء با کارایی بالا محقق میشود.

انتقال مواد پودری به روش وکیوم در صنایع معدنی به عنوان روشی پذیرفته شده است

طراحی سیستم وکیوم برای انتقال مواد پودری با سازگاری بالا

امروزه طراحی سیستم انتقال پودر به روش وکیوم به سمت سیستم های مدولار و انعطاف پذیر پیش رفته است. این رویکرد، امکان سازگاری بالا (High Compatibility) با طیف وسیعی از تجهیزات پردازش و کنترل مختلف را فراهم می کند. یک سیستم مدولار به شما این آزادی عمل را می دهد که بدون نیاز به طراحی یک سیستم کاملاً جدید، عملیات انتقال را به انواع منابع بار و مقاصد متصل نمایید.

کاربردهای متنوع سیستم انتقال وکیوم

انعطاف پذیری ذاتی این سیستم ها، آن ها را برای کاربری های بسیار گوناگونی مناسب ساخته است، از جمله:

-

تخلیه ظروف و بگ ها: تخلیه کیسه های ۲۵ کیلویی، درام ها (IBCs) و کیسه های بزرگ جامبوبگ (Jumbo Bags).

-

تغذیه خط تولید (Feeding): پر کردن مجدد فیدرها، هاپرها و میکسرها.

-

بارگیری مخازن: بارگیری راکتورها و مخازن ذخیره سازی به صورت ایمن و بدون گرد و غبار.

این عملیات با استفاده از سیستم های انتقال وکیوم با طراحی مهندسی جمع و جور و سبک وزن انجام می پذیرد که آن ها را هم برای کاربردهای دستی (مانند دستگاه های قابل حمل) و هم برای سیستم های کاملاً اتوماتیک integrated در خط تولید ایده آل می کند.

مزایای کلیدی سیستم انتقال پودر به روش وکیوم

-

انتقال کاملاً عاری از گرد و غبار: ایجاد یک محیط کاری تمیز و مطابق با استانداردهای بهداشتی (GMP/GDP).

-

سیستم کاملاً بسته و بدون نشتی: جلوگیری از هرگونه اتلاف ماده اولیه و آلودگی محیط.

-

انعطاف در منبع انرژی: امکان اتصال به منبع هوای فشرده (با استفاده از اجکتور ونتوری) یا استفاده از پمپ های وکیوم الکتریکی پرتوان.

-

ایمنی در محیط های خطرناک: مناسب برای استفاده در محیط های قابل انفجار (EX-Proof) و با قابلیت استفاده از مواد ضدجرقه.

-

قابلیت شستشو و تمیزکاری (CIP/SIP): طراحی بهداشتی برای صنایع داروسازی و غذایی که نیاز به شستشوی در-place دارند.

-

تجهیزات compact و سبک وزن: نصب آسان و صرفه جویی در فضای ارزشمند تولید.

-

انعطاف در نوع عملیات: امکان انتقال مواد به صورت دسته ای (Batch) و پیوسته (Continuous).

-

سازگاری با انواع مواد: امکان انتقال مواد پودری معدنی با خواص فیزیکی مختلف (از بسیار ریز تا گرانول) با روش های مهندسی متنوع (فاز رقیق یا فاز متراکم).

انتقال مواد پودری با روش وکیوم در صنایع فلزات می تواند نتیجه بهتری داشته باشد

در انتقال مواد پودری با سیستم وکیوم می توان تا ارتفاع ۴۰ متر می توان مواد را انتقال داد

در انتقال مواد پودری به روش وکیوم می توان به راحتی و بدون نگرانی، مواد را انتقال داد

فرآوری مواد پودری معدنی با استفاده از سیستم وکیوم

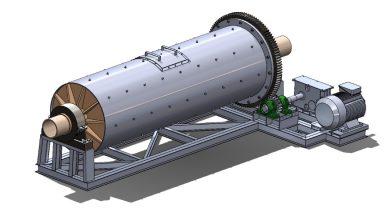

فرآوری مواد ، مجموعه عملیاتی است که مواد صنعتی را از حالت مواد اولیه به قطعات یا محصولات نهایی تبدیل می کند. مواد صنعتی ، مانند ماشین آلات و تجهیزات کم و بیش با دوام تولید شده برای صنعت و مصرف کنندگان ،به عنوان موادی که در تولید کالاهای سخت استفاده می شود ، در مقایسه با کالاهای نرم یکبار مصرف ، مانند مواد شیمیایی ، مواد غذایی ، دارویی و پوشاک است.

فرآوری مواد بصورت دستی به قدمت یک تمدن است. مکانیزاسیون با انقلاب صنعتی قرن هجدهم آغاز شد و در اوایل قرن نوزدهم ماشین های اساسی برای شکل گیری ، شکل دادن و برش ، عمدتا در انگلستان توسعه یافت. از آن زمان ، روش ها ، تکنیک ها و ماشین آلات فرآوری مواد به تنوع و تعداد بیشتری رسیده اند.

سیکل فرآیندهای تولید که مواد را به قطعات و محصولات تبدیل می کند ، بلافاصله پس از استخراج مواد اولیه از مواد معدنی یا تولید مواد شیمیایی اولیه یا مواد طبیعی آغاز می شود. مواد اولیه فلزی معمولاً در دو مرحله تولید می شوند. ابتدا سنگ معدن خام فرآوری می شود تا غلظت فلز مورد نظر افزایش یابد. این را فراوری می نامند. فرآیندهای معمول شامل خرد کردن ، بو دادن ، جداسازی مغناطیسی ، شناور سازی و شستشو است. دوم ، فرآیندهای اضافی مانند ذوب و آلیاژ سازی برای تولید فلزی که قرار است به قطعات ساخته شود و در نهایت به یک محصول مونتاژ می شوند ، استفاده می شود.

در انتقال مواد پودری می توان مواد پودری را به دور ازگرد و غبار به محل مقصد منتقل کرد