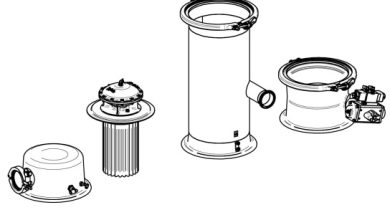

سیستم انتقال مواد پنوماتیکی یکی از پرکاربردترین روشهای جابجایی مواد پودری و گرانولی در صنایع مختلف است. در این سیستم، هوا بهعنوان حامل عمل میکند و مواد توسط جریان هوای فشرده یا خلأ از یک یا چند نقطه برداشت شده و به مقصد انتقال داده میشوند. این روش به دلیل ایمنی بالا، کاهش آلودگی محیطی، سهولت در حملونقل مواد حساس و همچنین قابلیت جابجایی در مسیرهای پیچیده بهطور گسترده مورد استفاده قرار میگیرد.

روشهای اصلی انتقال مواد پنوماتیکی:

-

سیستم انتقال با خلأ (Vacuum Conveying):

در این روش از ایجاد فشار منفی (خلأ) استفاده میشود. مواد به سمت داخل لوله کشیده شده و به مخزن یا نقطه مقصد منتقل میگردند. مناسب برای مواد سبک و حساس.🔹 نحوه کار سیستم وکیوم انتقال مواد

-

یک پمپ وکیوم یا ایجکتور وکیوم، فشار داخل خط لوله را کاهش میدهد.

-

اختلاف فشار بین محیط و خط انتقال باعث میشود مواد به داخل لوله مکیده شوند.

-

مواد پس از عبور از فیلترها و جداکنندهها به داخل مخازن، میکسرها یا ماشینهای بستهبندی منتقل میشوند.

-

هوای مکش شده پس از جداسازی گرد و غبار، تخلیه میشود.

🔹 انواع سیستم وکیوم

-

وکیوم فاز رقیق (Dilute Phase Vacuum Conveying)

-

مواد به صورت معلق همراه هوا منتقل میشوند.

-

مناسب برای مواد سبک و با دانسیته پایین.

-

کاربرد در صنایع غذایی مثل: آرد، شکر، کافیمیکس.

-

-

وکیوم فاز متراکم (Dense Phase Vacuum Conveying)

-

مواد به صورت فشردهتر و در سرعت پایینتر منتقل میشوند.

-

مناسب برای مواد شکننده یا ساینده (مثل پودر کاکائو، نشاسته، داروها).

-

کاهش آسیب و شکستگی مواد.

-

🔹 مزایای سیستم انتقال وکیوم

-

ایمنی بالا و بهداشتی بودن (مواد در مسیر بسته حرکت میکنند، بدون آلودگی).

-

مناسب برای صنایع غذایی و دارویی به دلیل استانداردهای بهداشتی.

-

نصب و راهاندازی آسان و قابلیت جابجایی.

-

کاهش گردوغبار و بهبود شرایط محیط کار.

-

امکان تغذیه مستقیم میکسر، بلندر، بستهبندی یا سیلو.

🔹 معایب سیستم وکیوم

-

محدودیت در فاصله انتقال (نسبت به سیستم پرفشار).

-

ظرفیت انتقال کمتر برای حجمهای بسیار بالا.

-

نیاز به نگهداری و تمیزکاری فیلترها.

🔹 کاربردها

-

صنایع غذایی: انتقال پودر کاکائو، کافیمیکس، آرد، نمک، شکر.

-

صنایع دارویی: انتقال پودر دارو، کپسول، مواد شیمیایی حساس.

-

صنایع شیمیایی و پلاستیک: پودرهای شیمیایی، مواد افزودنی، پلیمر.

-

۲-انتقال مواد به روش فشار

انتقال نیوماتیکی مواد به روش فشار (Pressure Conveying System) یکی از روشهای رایج برای جابجایی مواد پودری و گرانولی است که در آن هوا با فشار مثبت از طریق کمپرسور یا بلوئر به داخل خطوط لوله رانده میشود. این جریان هوا مواد را از نقطه تغذیه به سمت مقصد انتقال میدهد.

ویژگیها و عملکرد:

-

در این روش مواد از ظرف تغذیه (Feed Hopper) وارد لوله شده و به وسیله هوای فشرده حرکت میکنند.

-

به دلیل استفاده از فشار مثبت، امکان انتقال مواد در مسیرهای طولانیتر و با ظرفیت بالا وجود دارد.

-

معمولاً از والوهای دوار (Rotary Valves) یا سیستمهای تزریق تحت فشار برای ورود کنترلشده مواد به لوله استفاده میشود.

مزایا:

-

توانایی انتقال در مسیرهای طولانی و ارتفاع زیاد.

-

مناسب برای جابجایی حجم بالای مواد.

-

سرعت انتقال بالا.

-

قابلیت کنترل و اتوماسیون ساده.

معایب:

-

احتمال سایش لولهها به دلیل سرعت بالای ذرات.

-

ایجاد گرد و غبار در صورت نشتی.

-

مصرف انرژی نسبتاً زیاد به دلیل نیاز به فشار بالا.

۳-انتقال مواد به روش پر فشار

که هریک از این روشها در قسمت محصولات به تفصیل بیان شده است

این سیستمها عملیات انتقال مواد پودری وگرانولی را درخطوط تولید ایفا میکنند

لزوم استفاده از سیستمهای اتوماسیون انتقال مواد در صنایع | جلوگیری از آسیبهای انسانی

⚠️ خطرات جابجایی دستی مواد در صنایع

بر اساس تحقیقات علمی در حوزه ارگونومی و سلامت کار، توانایی یک فرد متوسط برای جابجایی بار محدود و پرخطر است:

آمارهای هشداردهنده:

-

حداکثر توانایی: ۵۰۰ کیلوگرم در ساعت

-

خطر آسیب ستون فقرات: تنها پس از ۲۵ روز کار مداوم

-

عواقب جبرانناپذیر:

-

خوردگی مهرههای ستون فقرات

-

ایجاد ضایعات نخاعی

-

نیاز به عمل جراحی

-

درمانهای فیزیوتراپی طولانیمدت

-

🏭 نیاز واقعی صنایع به انتقال مواد

مقایسه نیاز صنایع با توان انسانی:

| نوع صنعت | نیاز انتقال (کیلوگرم/ساعت) | نسبت به توان انسانی |

|---|---|---|

| صنایع کوچک | ۲۰۰ – ۵۰۰ | ۰.۴ – ۱ برابر |

| صنایع متوسط | ۵۰۰ – ۲,۰۰۰ | ۱ – ۴ برابر |

| صنایع بزرگ | ۲,۰۰۰ – ۱۰,۰۰۰ | ۴ – ۲۰ برابر |

🤖 راهکار: سیستمهای اتوماسیون انتقال مواد

مزایای استفاده از سیستمهای автоматиیک:

-

جلوگیری از آسیبهای جانی

-

افزایش بهرهوری تا ۲۰ برابر

-

کاهش خطای انسانی

-

** بهبود کیفیت محصول**

-

صرفهجویی اقتصادی

انواع سیستمهای پیشنهادی:

-

سیستمهای پنوماتیکی

-

نوار نقالههای هوشمند

-

روباتهای صنعتی

-

سیستمهای وکیوم

💰 توجیه اقتصادی

مقایسه هزینهها:

-

هزینه سیستمهای اتوماسیون: سرمایهگذاری اولیه

-

هزینه نیروی انسانی:

-

حقوق و مزایا

-

هزینههای درمانی

-

غیبت کاری

-

کاهش بهرهوری

-

بازگشت سرمایه (ROI):

-

کوتاهمدت: ۶-۱۲ ماه

-

میانمدت: ۱۲-۲۴ ماه

-

بلندمدت: صرفهجویی قابل توجه

🏥 پیامدهای ادامه کار سنتی

risks ادامه وضعیت موجود:

-

خسارات جانی غیرقابل جبران

-

پرداخت غرامتهای سنگین

-

مشکلات قانونی و قضایی

-

افزایش نرخ غیبت کاری

-

کاهش راندمان تولید

📊 آمارهای جهانی

استانداردهای بینالمللی:

-

OSHA: محدودیت ۲۳ کیلوگرم برای بلند کردن بار

-

EU Directive 90/269/EEC: ممنوعیت جابجایی دستی بارهای سنگین

-

ISO 11228-1: استانداردهای جابجایی دستی

🚀 نتیجهگیری ضروری

اتوماسیون انتقال مواد نه تنها یک انتخاب، بلکه یک ضرورت است!

دلایل اصلی:

-

حفظ سلامت و ایمنی نیروی انسانی

-

افزایش بهرهوری و راندمان

-

کاهش هزینههای عملیاتی

-

انطباق با استانداردهای بینالمللی

-

رقابت پذیری در بازار جهانی