بررسی و کاربرد سیستم انتقال پودر پنوماتیک

سیستم انتقال پودر برای انتقال مواد پودری، مواد جامد ریز، ذرات گرانولی، مواد چسبنده روان، دانه های ریز و گازهای سمی و شیمیایی بکار می رود. در این روش به دلیل کارایی بالا و عملکرد فوق العاده می توان انواع مواد پودری را به سهولت جا به جا نمود. همچنین به دلیل مشکلاتی که حمل و جابجایی این گونه مواد در خطوط تولید و انبارش دارند، با استفاده ازیک سیستم بسته و بهداشتی انتقال مواد پودری، می توان به راحتی این کار را انجام داد.

بسیاری از خطوط تولید کارخانه ها و صنایع مختلف نیاز به انبارش و تغذیه دستگاه های مختلف با مواد اولیه پودر مانند دارند. این مواد به دلیل ماهیت خود نیاز به سیستم ویژه برای انبارش و جابجایی داشته لذا نمی توان همانند سایر مواد جامد و یا مایعات آنها را نگهداری و حمل و نقل نمود. مواد پودری به راحتی در محیط اطراف پخش می شوند، از طرفی امکان مخلوط شدن با انواع گرد و غبار، آلودگی های محیطی، جذب رطوبت و پخش شدن در محیط را دارند.

این مواد بر اثر جریان هوا و یا حین جابجایی پراکنده شده و مشکلات زیادی به وجود می آورند. این سیستم با راه حل اختصاصی برای حمل و جابجایی این گونه مواد به کمک صنایع مختلف آمده است. کارایی فوق العاده سیستم انتقال مواد پودری منجر به گسترش دامنه کاربرد آن در صنایع مختلف شده است. به طوری که از صنایع غذایی و تهیه انواع خوراکی ها و غذاهای مختلف گرفته تا صنایع پتروشیمی و داروسازی از این سیستم بهره مند می شوند. حال به تشریح چگونگی عملکرد سیستم انتقال پودر خواهیم پرداخت.

سیستم انتقال مواد پودری چگونه کار می کند؟

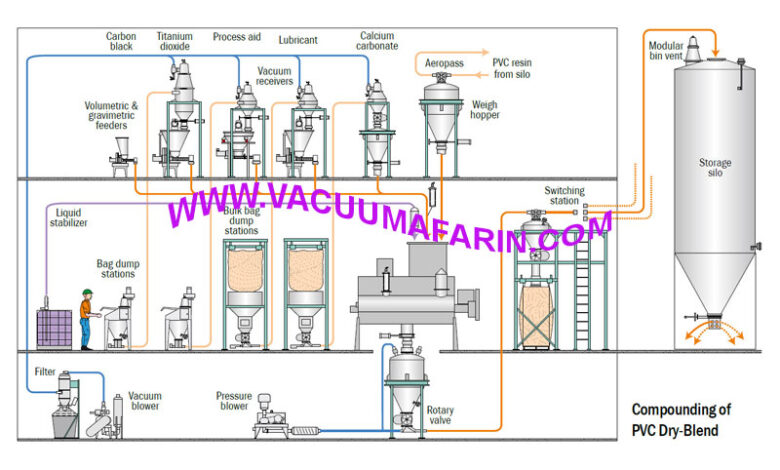

به طور کلی سیستم انتقال پودر برای جابجایی مواد پودری از یک مخزن به مخازن مختلف بکار می رود. مخزن اولیه در ابتدای سیستم تعبیه شده و مواد توسط سیستم لوله کشی به مخازن انبارش منتقل می شوند. در این روش به دلیل نوع مواد از لوله کشی و مخازن سر بسته استفاده می شود. امکان نفوذ آب، هوا و سایر آلودگی های محیطی به درون سیستم انتقال مواد وجود ندارد، از این رو این سیستم کاملا بهداشتی و سالم است.

از طرفی در ساخت دیواره مخازن و لوله ها اغلب از ورقهای استنلس استیل و ورق های آهنی روکش دار استفاده می شود که امکان شستشو و نظافت آن را به راحتی فراهم می آورد. به دلیل سطح صاف و صیقلی در داخل لوله ها و مخازن، امکان رسوب مواد در داخل سیستم وجود ندارد. بدین ترتیب سیستم انتقال پودر یک روش قابل اطمینان و کارآمد محسوب می گردد.

نحوه عملکرد سیستم انتقال مواد پودری استفاده ازسیستم مکش و یا سیستم دمش می باشد

معمولا در ابتدای سیستم انتقال مواد مخزنی تعبیه شده است که توسط قیف و یا دریچه به لوله های انتقال مواد متصل است. در انتهای سیستم لوله کشی، مخزن انبارش و سیستم فیلتراسیون تعبیه شده است. انواع مواد پودری بسته به نوع کاربری خود توسط سیستم انتقال پودر وکیوم و یا فشار جا به جا می شوند. سیستم وکیوم توسط پمپ های خلاء به ایجاد فشار هوای منفی و در نتیجه مکش هوا به داخل لوله ها می پردازد. در این روش مواد پودری به داخل لوله ها کشیده شده و در مخزن جمع می شوند. پس از عادی شدن فشار هوای داخل دستگاه به دلیل خاموشی موقت پمپ خلاء، مواد پودری به سمت مخزن انبارش هدایت می شوند. سیستم فیلتراسیون در این مرحله به جدا سازی مواد و هوای مخلوط شده کمک کرده و در نهایت مواد پودری در مخزن انتهای سیستم جمع آوری می گردد.

نوع دیگر به روش فشار است. در این روش از پمپ ساید چنل یا بلوئر برای ایجاد دمش استفاده می شود. هوای دمیده شده در ابتدای لوله موجب حرکت مواد در داخل لوله می گردد. در نهایت مواد پودری در مخازن انتهای مسیر جمع آوری می گردد. در این نوع سیستم انتقال پودر نیز از فیلتر برای جدا سازی هوا و مواد پودری استفاده می شود. در روش سیستم انتقال مواد پودری به روش فشار می توان چندین منبع مختلف را در انتهای خط تغذیه نمود. همچنین برای بسته بندی مواد پودری و یا تزریق مواد نیز می توان از سیستم انتقال مواد پودری استفاده نمود. انواع سیستم های کنترلی مانند سنسورهای نشان دهنده دما، فشار هوا، زمان و قدرت دستگاه به کاربر در کنترل عملکرد دستگاه کمک می نماید.

انواع سیستم انتقال پودر پنوماتیک

سیستم انتقال پودر پنوماتیک از تکنولوژی و فناوری مختلفی برای انتقال مواد استفاده می کند. ویژگی مشترک تمام روش های انتقال مواد این است که به دلیل ماهیت مواد از سیستم انتقال سر بسته و مخازن سرپوشیده استفاده می شود. مواد پودری را می توان توسط سیستم مکش و یا دمش جا به جا نمود. سیستم انتقال پودر به روش وکیوم، روش فشار و روش پر فشار از جمله روش های موجود است که در صنایع مختلف بکار می رود.

روش وکیوم

در روش انتقال مواد به روش وکیوم از پمپ خلاء برای ایجاد خلاء و قدرت مکش در لوله های انتقال مواد استفاده می شود. در این سیستم فشار منفی ایجاد شده به مکش مواد به داخل لوله های انتقال و مخزن سیکلون منجر می شود. در مرحله بعد پمپ خاموش شده و فشار منفی محیط به فشار عادی باز می گردد. این تغییر وضعیت فشار اتمسفر به ارسال مواد به سمت مخازن انبارش کمک می کند. سپس در مرحله نهایی سیستم انتقال پودر، فیلترهای موجود به جدا سازی مواد جامد و هوا کمک کرده و هوای میان مواد تخلیه می شود.

روش فشار و پر فشار

معکوس سیستم وکیوم عمل می کند. دراین سیستم از پمپ های ساید چنل و بلوئر جهت تولید باد استفاده می شود. نیروی دمش تولید شده توسط پمپ به عنوان نیروی محرک مواد پودری عمل می کند. با کمک سیستم انتقال پودر به روش فشار می توان نیروی محرک بیشتری تولید نمود و حجم بیشتری از مواد در مسافت های طولانی را جا به جا کرد. کارخانه ها و صنایع تولیدی بزرگ که دارای خطوط تولید گسترده ای هستند و یا فاصله محل انبارش آنها تا ایستگاه های تخلیه و بارگیری زیاد است، می توانند از این روش انتقال مواد بهره مند شوند.

بسته به حجم مخزن انبارش و ظرفیت و توان پمپ می توان مواد را تا ۲۰۰ متر جا به جا نمود. ظرفیت مخازن انبارش از ۳۰ تا ۱۴۰۰ لیتر قابل انتخاب است. همچنین سیستم در مسیرهای با طول ۱۰، ۵۰، ۱۰۰ و ۲۰۰ متر انتخاب می شود. در مجموع ۹ مدل سیستم انتقال مواد به روش پر فشار وجود دارد که هر کدام دارای مشخصه های مختلفی است. صنایع مختلف با توجه به شرایط محیطی و نوع کاربری خود می توانند مدل و سیستم مورد نظر را تهیه کنند. سیستم عملکرد آسان انتقال مواد پنوماتیک منجر به کاربرد گسترده آن شده است لذا صنایع مختلفی از انواع سیستم های انتقال مواد در خطوط تولید خود استفاده می کنند. مزایای سیستم انتقال پودر پنوماتیک را در مطلب بعدی دنبال کنید.

مزایای سیستم انتقال پودر پنوماتیک

سیستم انتقال مواد پودری به دلیل کارایی بالا و کاربری آسانی که دارد مورد توجه صنایع مختلف قرار گرفته است. در این سیستم انتقال مواد می توان انواع مواد پودری، مواد جامدکوچک، مواد گرانولی، مواد چسبنده روان، ذرات جامد ریز، دانه های مواد غذایی، مواد شیمیایی و سمی و گازهای مضر را جا به جا نمود.

این سیستم قدرت بالایی دارد و توان خروجی آن در طول مدت کارکردن دستگاه ثابت است. سیستم هایی که به طور مداوم روشن هستند می توانند از قدرت یکنواخت آن در طول مدت زمان برخوردار شوند. قدرت مکش و دمش بالای پمپ های خلاء و بلوئرها منجر به حمل مقادیر زیادی مواد پودری و جامد می گردد. قطعات تشکیل دهنده سیستم انتقال پودر ساده و کم است و کار کردن با آنها ساده است.

انواع سیستم های کنترلی تعبیه شده بر روی دستگاه امکان کنترل شرایط دستگاه را فراهم می آورد. از دیگر مزیت های سیستم انتقال پودر پنوماتیک نصب آسان و ساده آن است. این سیستم نیاز به فونداسیون پیچیده ای ندارد و می توان آن را به راحتی نصب نمود. میزان فرسودگی و استهلاک دستگاه پایین است و هزینه تعمیرات و نگهداری آن ناچیز است.

از دیگر ویژگی ها وزن بسیار کم تجهیزات است. در ساخت لوله ها و مخازن اغلب از استیل و ورق های فولادی ضد زنگ استفاده می شود. عدم وجود درز و داشتن سطح صاف و صیقلی موجب کاهش اصطکاک میان مواد و جداره سیستم شده و بازدهی دستگاه بالا می رود. یکی از مزایای سیستم انتقال مواد پودری امکان نظافت و شستشوی آسان است. به دلیل متریال مورد استفاده در ساخت سیستم و طراحی مناسب، می توان مخازن و لوله ها را به سهولت شستشو و ضد عفونی نمود.

در این روش به روش فشار امکان تغذیه چندین مخزن توسط سیستم انتقال مواد وجود دارد. سیستم کاملا بسته و به دور از هر گونه آلودگی، امکان انتقال مواد در حجم و ظرفیت بالا، اتوماسیون کامل خطوط تولید، امکان استفاده در ایستگاه های مختلف انبارش و تولید و سیستم کاملا بهداشتی از دیگر فواید سیستم انتقال مواد پودری است.

امکان انتقال انواع مواد پودری و جامد در این سیستم وجود دارد لذا صنایع مختلف امکان برخورداری از سیستم انتقال مواد پودری را دارند. سیستم انتقال مواد پودری پر فشار امکان تغذیه مخازن تا ۲۰۰ متر دورتر را دارد. بنابراین خطوط تولید و صنایعی که از فضای زیادی برخوردار هستند، می توانند به سهولت سیستم انتقال مواد پودری را راه اندازی نمایند. انبارش مواد پودری، بسته بندی مواد پودری، انتقال آنها به مخازن میکسر و یا توزین مواد جهت مخلوط کردن از دیگر ویژگی های سیستم انتقال پودر پر فشار است.

کاربرد سیستم انتقال پودری در صنایع مختلف

به دلیل مزایای زیادی که دارد در صنایع مختلف کاربرد دارد. صنایع غذایی مختلفی همانند بیسکویت سازی، بستنی سازی، کیک و کلوچه سازی برای تغذیه خطوط تولید، تغذیه میکسرها، انبارش مواد اولیه، بسته بندی و توزین مواد از سیستم انتقال پودر استفاده می کنند. فضای سر بسته و بهداشتی سیستم ، منجر به عدم آلودگی مواد می گردد.

از دیگر صنایعی که استفاده زیادی از این سیستم دارد، داروسازی است. به دلیل حساسیت و اهمیت توزین دقیق، رعایت مسائل بهداشتی و انتقال مواد به دور از هر گونه آسیب، این سیستم بهترین روش انتقال مواد محسوب می شود.

از دیگر صنایعی که از سیستم انتقال مواد به روش فشار و وکیوم استفاده می کنند می توان صنایع نساجی، صنایع کاغذسازی، صنایع پتروشیمی، صنایع ذوب فلزات، معادن، صنایع لاستیک سازی، پلاستیک سازی، شیشه و بلور سازی، دامداری ها، آزمایشگاه های پزشکی و تحقیقاتی، پرورش آبزیان، ماشین سازی، صنایع چرم سازی، صنعت چاپ، قند سازی، ریخته گری شکلات سازی را نام برد. هر کدام از این صنایع در ایستگاه های مختلف تولیدی و فرآیندهای خود از سیستم های مکش و دمش استفاده می کنند.

به عنوان مثال سیستم مکش برای مکش مواد به داخل لوله ها و سپس انتقال به مخازن و یا وکیوم مواد مورد استفاده قرار می گیرد. در این میان سیستم انتقال پودر دمش یا فشار با حرکت دادن مواد به داخل سیستم لوله کشی و سپس مخازن امکان جابجایی آنها را فراهم می آورد. همچنین از سیستم دمش برای بسته بندی، تزریق و هوادهی مواد مختلف استفاده می شود.

خلاء آفرین پارس تولید کننده انواع سیستم های انتقال مواد

شرکت خلاء آفرین پارس یکی از برترین تولید کنندگان انواع پمپ های وکیوم، پمپ تزریق مایع، بلوئر هوا، سیستم تغذیه و دوزینگ مواد، تجهیزات جابجایی کالا و قطعات، اندازه گیری و کنترل مقدار خلاء، انواع سیستم انتقال پودر مانند سیستم وکیوم و سیستم فشار در ایران محسوب می شود. این شرکت با ارائه راه حل های جامع و کاربردی برای صنایع مختلف کمک بزرگی در ایجاد سیستم نوین حمل و جابجایی مواد را دارد. مشتریان شرکت خلاء آفرین پارس از صنایع مختلفی اعم از صنایع غذایی، دارویی، پتروشیمی، کاغذ سازی ، لاستیک وپلاستیک،دام وطیور ، شیمیایی ،رنگ ورزین وبسته بندی هستند. انواع پمپ های وکیوم در مدل های مختلف، پمپ های تزریق مایع، دورانی، تیغه ای خشک و روغنی با کاربری مناسب و عملکرد بالا تولید و عرضه می شوند.

تولید خلاء و باد با قدرت بالا و یکنواخت در طول مدت کارکرد دستگاه منجر به ارائه توانایی بالای دستگاه می شود. شرکت خلاء آفرین پارس انواع سیستم انتقال پودر به روش وکیوم، فشار و پر فشار را عرضه می نماید. برای کسب اطلاعات بیشتر از هر یک روش های انتقال مواد به وب سایت مراجعه کنید. همچنین می توانید طی تماس با شماره های درج شده در سایت با کارشناسان فروش مشورت نمائید.